Capítulo 3

Propiedades del Hormigón Proyectado – Shotcrete

Las propiedades del hormigón proyectado se pueden especificar y medir utilizando los siguientes parámetros.

3.1 Docilidad

La docilidad se mide utilizando el ensayo de asentamiento de cono y corresponde al descenso del hormigón en estado plástico, el que se ha colocado en un cono de metal normalizado y después de que el cono de metal ha sido llenado, compactado y levantado verticalmente de acuerdo a las normas correspondientes ASTM C143 o NCh 1019. La docilidad es una magnitud que en la práctica normal del hormigón se utiliza como un indicador aproximado de la trabajabilidad. Para hormigón proyectado este parámetro no debe utilizarse como un indicador de la capacidad de bombeo o la capacidad de proyección de una mezcla. El asentamiento de una mezcla es principalmente un indicador de la consistencia y uniformidad en las proporciones de la mezcla entre lotes o despachos. La magnitud absoluta del asentamiento requerido para una mezcla de hormigón proyectado dado no es un indicador confiable de la calidad general o la idoneidad de esa mezcla para ser proyectada. (en el capítulo 10 se describe el método de ensayo).

La magnitud del asentamiento requerido para una aplicación de hormigón proyectado en particular dependerá de las características del proyecto. En general, las mezclas de asentamiento más bajas (60 – 100 mm) son más adecuadas para aplicaciones en las que no se utilizan aditivos aceleradores de fraguado y las mezclas con asentamientos mayores (180 – 220 mm) son más adecuadas para aplicaciones en las que si se utiliza un acelerador de fraguado. Si se utilizan aceleradores de fraguado, el asentamiento debe ser optimizado de acuerdo a las necesidades operacionales. Por ejemplo, la docilidad o fluidez puede ser seleccionada para minimizar la presión en la bomba y las pulsaciones en la línea, optimizar la dispersión del acelerante al interior del flujo de hormigón, garantizar la dispersión de las fibras o asegurar que el hormigón se adhiera al sustrato y no deslice o caiga. La adición de fibras puede reducir el asentamiento, por lo tanto, la perdida de docilidad que normalmente se producirá como resultado de la adición de fibras no indica necesariamente una reducción en la capacidad global de la mezcla en relación con las características colocación del hormigón proyectado. El asentamiento de una mezcla se verá afectado por la temperatura ambiente, el tiempo transcurrido desde el mezclado, la granulometría de los áridos (especialmente el porcentaje de finos presente en los materiales) y los aditivos incluidos en la mezcla. La docilidad se puede ajustar para adaptarse a los requisitos operacionales mediante la adición de reductores de agua o superplastificantes sin reducir la resistencia a los 28 días del hormigón proyectado.

3.2 Resistencia a la compresión

La principal propiedad especificada para el hormigón proyectado simple es la resistencia a la compresión. La resistencia a la compresión es la resistencia de un material a una fuerza de aplastamiento aplicada axialmente. La resistencia a la compresión no confinada del hormigón endurecido es uno de los muchos indicadores de la calidad del hormigón.

Esta resistencia debe utilizarse como un indicador de la resistencia a la compresión de una mezcla una vez endurecida y se puede utilizar como una medida indirecta de otras propiedades mecánicas de la mezcla. La resistencia a compresión está solo indirectamente relacionada con otras propiedades, tales como el nivel de compactación, tenacidad, permeabilidad y la durabilidad, y por lo tanto no debe ser tomada como una guía exclusiva de la calidad del hormigón.

Es importante distinguir entre la resistencia a la compresión del hormigón proyectado tal como se suministra antes de la colocación en comparación con su comportamiento una vez colocado. La resistencia de una mezcla puede verse afectada por muchas variables durante el proceso de colocación, tales como la temperatura, la adición de acelerante de fraguado, una proyección y compactación deficiente o un curado inadecuado. La resistencia de diseño del hormigón proyectado debe estar basada en el comportamiento en obra de la mezcla ya proyectada, y los testigos de hormigón extraídos in situ son la medida más apropiada de esta propiedad. Sin embargo, los testigos tomados desde una estructura requieren preparación y posterior reparación de la misma, por lo que los testigos perforados desde un panel de prueba de producción son un sustituto adecuado.

La resistencia a la compresión del hormigón proyectado nunca debe ser determinada por la proyección de hormigón en moldes cilíndricos ya que causa una excesiva recolección de rebote dentro de los moldes. La resistencia a la compresión del hormigón previo a la colocación se mide mejor con el uso de cilindros que son llenados con hormigón muestreado directamente desde el punto de descarga.

La magnitud de la diferencia de resistencia entre el hormigón moldeado y el hormigón proyectado es un tema que debe ser considerado en el diseño y que normalmente debería determinarse mediante ensayos de pre-construcción. Variaciones excesivas en la relación entre la resistencia a la compresión del hormigón ya proyectado en comparación con las probetas moldeadas (una caída superior al 20 %) puede ser un indicador de impactos adversos en la calidad, por ejemplo: por una técnica de proyección deficiente o condiciones de curado deficiente. Se tolera generalmente una variación del 20% entre un cilindro tomado de la mezcla de hormigón suministrado y un testigo tomado de un panel de ensayo de hormigón proyectado usando la misma mezcla. Esto toma en cuenta la diferencia entre los métodos de ensayo de cilindros y los de testigos. También permite incluir el efecto del acelerante en la mezcla. Por ejemplo, si la especificación requiere una resistencia de 32 MPa para la estructura in situ, entonces es recomendable especificar una resistencia en cilindro de 40 MPa para el hormigón suministrado. Del mismo modo, una resistencia especificada del hormigón in situ de 40 MPa requeriría una resistencia en probeta cilíndrica de 48 MPa para el hormigón suministrado. La diferencia en la resistencia a la compresión entre el hormigón entregado en obra y el hormigón proyectado será menor cuando no se use un acelerante. La resistencia a la compresión del hormigón proyectado debe ser determinada por extracción de testigos a diferentes edades tomados desde un panel sobre el cual se ha proyectado el (consulte el capítulo sobre ensayos y métodos de prueba).

No se deben hacer suposiciones acerca de la relación entre la resistencia de los cilindros de hormigón obtenidos de la descarga y los testigos del hormigón ya proyectado. Si se requiere de estas relaciones, se deberían desarrollar específicamente para una faena determinada realizando mediciones de ambas resistencias hasta obtener una correlación. La resistencia de los testigos extraídos in situ representa la resistencia del hormigón colocado, sin aplicar ninguna corrección, salvo por el factor de esbeltez del testigo.

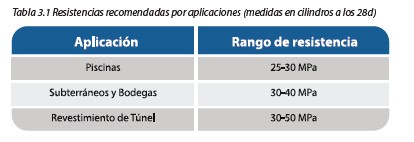

La resistencia a la compresión del hormigón es altamente dependiente de la relación agua/cemento. La relación agua/cemento para hormigón proyectado por vía húmeda normalmente oscila entre 0.4 para la aplicación civil y subterránea hasta un 0.65 para piscinas. Valores en el orden de 0.35 se pueden conseguir fácilmente mediante el uso de reductores de agua de alto rango. La relación de contenido de agua/cemento está dentro del rango de 0.3 a 0.5 para hormigón proyectado en seco, pero puede variar ampliamente debido a la incertidumbre en el control del agua por parte del pitonero. Para hormigón proyectado de mezcla húmeda, la resistencia a la compresión (sin acelerador) puede oscilar entre 20 y 70 MPa a los 28 días. Los proyectos de infraestructura normalmente especifican una resistencia mínima sobre 30 MPa a los 28 días (ver en la tabla siguiente las resistencias típicas en diversas aplicaciones, recomendadas por la American Shotcrete Association de Australia).

3.3 Resistencia temprana

El shotcrete para soporte de rocas o suelos especialmente en túneles debe alcanzar una resistencia mínima a una edad temprana, a menudo dentro de las primeras horas después de la proyección. La resistencia a edad temprana es la resistencia del hormigón proyectado requerida a edades menores a las especificados para hormigones convencionales, normalmente a menos de un día. Los testigos y cilindros son a menudo inadecuados para la tarea de determinar la resistencia a una edad temprana. Por esta razón existen varios métodos indirectos que se han ideado con el fin de probar esta resistencia a edad temprana. Un ejemplo es el penetrómetro que se utiliza empujando una sonda o aguja en una superficie de ensayo recién proyectada que se encuentra cerca, pero no directamente en el sector que no cuenta con soporte. Se debe tener el cuidado de calibrar las lecturas del penetrómetro con valores reales de resistencia a la compresión (los métodos disponibles para pruebas indirectas para la estimación de la resistencia a la compresión a edad temprana se describen en el capítulo 10).

3.4 Resistencia a la flexión

El shotcrete está solicitado en flexión en la mayoría de sus aplicaciones, por ejemplo estabilizaciones de talud, recubrimiento de túneles o piscinas. La resistencia a la flexión es la resistencia de un elemento sometido a momentos flectores. Si el comportamiento a flexión es importante, es más apropiado medir directamente la resistencia a la flexión del hormigón proyectado en lugar de estimar este valor basado en relaciones entre la resistencia a la flexión y la resistencia a la compresión.

La resistencia a la flexión de la matriz de hormigón también se conoce como el Módulo de Rotura y corresponde a la tracción teórica máxima que se alcanza en la fibra extrema en tracción de una viga de ensayo bajo carga puntual. Esta tensión se determina considerando una distribución elástica de la tensión a través de la sección transversal de la viga.

La magnitud de la resistencia a la flexión del hormigón proyectado es por lo general alrededor de 7 a 15% de la resistencia a la compresión para la mezcla tanto en húmedo como en seco y puede aumentar con la edad. La resistencia a la flexión se mide típicamente usando una viga cargada en los tercios y se basa en la carga alcanzada para la formación de la primera fisura (véase la Capítulo 10). La capacidad de carga, más allá de la primera fisura, se asocia con la contribución el refuerzo y puede medirse utilizando ensayos de tenacidad. Si se requiere de tenacidad debido a requisitos de soporte de carga post fisuración, puede que no sea necesario pedir la resistencia a la flexión.

3.5 Tenacidad

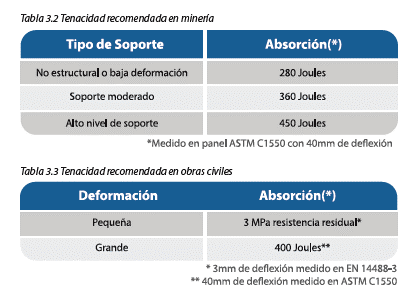

La tenacidad es una medida de la resistencia del hormigón después de la fisuración en el hormigón proyectado reforzado con fibra. Es una propiedad relevante cuando se espera que la estructura esté sometida a deformaciones o desplazamiento importantes después del agrietamiento. La tenacidad puede evaluarse en términos de la capacidad de carga residual o capacidad de absorción de energía, normalmente entre el inicio de la carga y una deflexión especificada en un ensayo de viga o panel y se determina como el área bajo la curva carga/deflexión para una probeta. Es una propiedad que se ve afectada principalmente por el contenido y tipo de fibra, pero también puede ser fuertemente influenciada por la resistencia y la calidad de la matriz de hormigón proyectado. La unidad de medida es el Joules (Nm o KNmm ) .

En Australia y América del Norte la prueba del panel redondo, como se describe en la norma ASTM C155017, se ha convertido en el método de prueba más común para medir la tenacidad del hormigón proyectado reforzado con fibras. En otras partes del mundo, especialmente en Europa occidental, se utiliza principalmente la Norma Europea EN 14488-318 para vigas o la EN 14488-518 para paneles (estos ensayos se conocían con anterioridad como los ensayos de vigas y de paneles de EFNARC). Existe evidencia de correlaciones útiles entre los valores de tenacidad y absorción de energía usando los diversos métodos de ensayo, siempre que el espesor de las probetas sea el mismo (Bernard19).

El sistema de calidad de la roca “Q” de uso general para la determinación empírica de soporte en roca se actualizó en 2002 para incluir valores de tenacidad, según ensayos en panel EN 14488-5 para hormigón proyectado reforzado con fibras utilizados en los revestimientos (Grimstad y Barton12).

Los valores de tenacidad necesarios para un proyecto dependen de los requisitos de la aplicación de que se trate, y los valores y método de ensayo adecuado deben ser especificados por un ingeniero o experto geomecánico.

En aplicaciones de minería, donde no solo se permiten deformaciones y anchos de fisura importantes, sino que a veces es visto como un indicador de la conveniencia económica del sistema de soporte, es una práctica común el especificar el comportamiento en términos de resistencia a partir de pruebas de panel. Por el contrario, en aplicaciones civiles, debido a la necesidad de mantener los anchos de fisura en un mínimo para asegurar durabilidad, los valores de las tensiones de diseño se definen para los anchos de fisuración relativamente bajos de las pruebas de absorción en vigas. Los valores mínimos típicos especificados en aplicaciones de minería se listan en la tabla 3.2 y para aplicaciones civiles de la tabla 3.3, ambas experiencias recomendadas por la ASA (American Shotcrete Association) y a Asociación de Shotcrete de Australia.

3.6 Densidad (masa / unidad de volumen)

La densidad (masa / unidad de volumen) es un indicador de la calidad del hormigón proyectado, su densidad normal suele estar entre 2.200 y 2.400 kg/m3. Sin embargo, la densidad no es un buen indicador del nivel de compactación a menos que se disponga de datos históricos para un diseño de la mezcla específico. Las variaciones se producen como resultado de cambios en el diseño de la mezcla, de la selección de los áridos, su forma y su densidad y de variaciones en la compactación del hormigón proyectado.

La variación relativa entre la densidad del hormigón ya proyectado en comparación con la densidad de probetas moldeadas del mismo hormigón proporciona una indicación de la calidad de la proyección y debiera ser mayor a 98%.

El efecto de una compactación insuficiente del hormigón proyectado puede ser una reducción significativa en la resistencia a la compresión y a la flexión (aproximadamente 4% por cada 1% de contenido de vacios). Una compactación inadecuada se refleja en una baja de la densidad del hormigón colocado comparada con la densidad del hormigón medida en probeta moldeada.

3.7 Módulo de elasticidad

El módulo de elasticidad (Ec), a menudo llamado Módulo de Young, es una medida de la rigidez mecánica del hormigón proyectado. El módulo de elasticidad en general se sitúa entre 25-30 GPa a una edad de 1 año.

El hormigón proyectado con acelerante es generalmente menos rígido que el hormigón proyectado que no tiene acelerante. El módulo de elasticidad se ve afectado por el tipo de agregado grueso utilizado en una mezcla, pero es difícil de controlar y, por tanto, rara vez se especifica en aplicaciones de hormigón proyectado.

3.8 Retracción por secado

La retracción por secado del hormigón no restringido, es una medida de la reducción en su longitud, a lo largo de una dimensión lineal, cuando se reduce su contenido de humedad. La retracción restringida de un material será menor que la retracción por secado no restringida, pero la relación entre los dos parámetros es compleja. La retracción por secado del hormigón proyectado varía con el contenido de agua, el tipo y tamaño de los agregados y las proporciones de la mezcla. La alta retracción por secado experimentada por el hormigón proyectado comparado con un hormigón normal de bajo asentamiento puede requerir de juntas de control más cercanas.

3.9 Fluencia lenta (Creep)

La fluencia lenta es la deformación en el tiempo de un material bajo carga. La deformación por fluencia lenta sufrida por un material se expresa comúnmente como una proporción respecto a la deformación unitaria a corto plazo producto de la deformación elástica. Este multiplicador se denomina “coeficiente de fluencia lenta”. La fluencia lenta en flexión del hormigón proyectado no está necesariamente relacionada con la fluencia del mismo material sometido a compresión, especialmente después que se ha producido la fisuración. Existe limitada información disponible sobre la tasa de fluencia lenta en flexión del hormigón proyectado reforzado con fibras después de la fisuración (Bernard20 ;McKay y Trottier21).

Para una mezcla de hormigón proyectado bien diseñada, con una razón agua/cemento baja, se puede esperar una deformación por fluencia lenta similar a la exhibida por hormigones tradicionales de buena calidad. Cuando el contenido de agua es alto, la deformación por fluencia lenta bajo un determinado nivel de tensión también será mayor. El coeficiente de fluencia lenta de un hormigón proyectado será mayor que el de un hormigón moldeado debido al mayor contenido de pasta.

3.10 Coeficiente de expansión térmica

El coeficiente de expansión térmica es la magnitud en la que el hormigón se expande o se contrae cuando la temperatura aumenta o disminuye. El valor del coeficiente de expansión térmica generalmente se requiere para realizar cálculos de control de grietas, en particular para aplicaciones a altas temperaturas (por ejemplo, revestimientos refractarios).

Normalmente se adopta una estimación de 11 μstrain/ºC (Australia), tanto para hormigón proyectado como para hormigón convencional. El coeficiente de expansión térmica del hormigón varía directamente con el coeficiente de expansión térmica del agregado grueso y depende del contenido de sílice (cuanto mayor es el contenido de sílice, mayor es el coeficiente de expansión térmica del agregado, Neville22).

3.11 Durabilidad

3.11.1 Generalidades

El término durabilidad describe la capacidad del hormigón proyectado para resistir las influencias agresivas dentro del entorno de servicio a que está expuesto. Las influencias agresivas pueden incluir el clima, las temperaturas extremas, el agua de mar, el contacto con productos químicos o el impacto y la abrasión. El shotcrete puede exhibir una durabilidad comparable al hormigón convencional, por lo que la mayoría de las consideraciones de durabilidad y los ensayos que se aplican al hormigón convencional también se aplican al hormigón proyectado.

El uso de altas dosis de acelerante en hormigón proyectado puede ser perjudicial para la durabilidad si no se toma en consideración en el diseño de la mezcla, pero puede ser beneficioso para reducir los efectos de los ciclos de hielo y deshielo. La resistencia del hormigón proyectado por vía seca frente al ciclo hielo/deshielo puede ser mayor que la del hormigón proyectado por vía húmeda si se mantienen bajos niveles de relación agua/cemento. La incorporación de un agente incorporador de aire en el hormigón proyectado húmedo puede reducir esta diferencia de comportamiento, pero una gran cantidad del aire presente durante la mezcla se pierde en el proceso de proyección (por ejemplo, de 18 % de contenido de aire inicial este se puede reducir a solo un 6 % en el hormigón colocado después de proyección, Beaupre et. al. 23).

3.11.2 Contenido de cloruro y sulfato

Los cloruros pueden estar presentes en el hormigón proyectado si se han incorporado a la mezcla a través del uso de agregado contaminado, agua de mar, agua salobre, o por aditivos que contienen cloruros. Las principales preocupaciones debido a la presencia de iones de cloruro en el hormigón proyectado son los efectos adversos sobre la corrosión de los refuerzos de acero y el aumento de la retracción por secado.

Un elevado nivel de sulfatos puede estar presente en el hormigón proyectado proveniente de la composición de sus materiales componentes (es decir, del cemento, áridos, aditivos y agua). Los efectos adversos más frecuentes en hormigón proyectado, debido a la presencia de altos niveles de sulfatos, están en la solidez de la matriz de hormigón, los tiempos de fraguado y en la resistencia a edades tardías.

3.11.3 Permeabilidad del shotcrete

La permeabilidad del hormigón es una medida de su resistencia al paso de gases o líquidos. Desafortunadamente, la permeabilidad es difícil de medir directamente, por lo tanto, se utilizan parámetros como la profundidad de penetración de agua a través de una muestra de hormigón después de un período dado de exposición para indicar la permeabilidad relativa. La profundidad de penetración de agua a través del hormigón proyectado se puede determinar de acuerdo con la norma DIN 1048 Parte 5 o de NCh 2262. La profundidad de penetración máxima permitida para diversas condiciones de exposición puede variar entre 30 y 50 mm, pero debe considerarse que la variabilidad normal en este parámetro para las muestras así preparadas es de aproximadamente 15 a 20mm de profundidad de penetración. (ver capítulo de ensayos)

3.11.4 Absorción de agua y ensayos de compactación

La absorción del hormigón es la cantidad de agua (u otro líquido), que el hormigón absorbe a través de los vacíos y poros cuando se sumerge en dicho líquido. Por consiguiente, la capacidad de absorción del hormigón proyectado es una medida indirecta del volumen de vacíos en el material. Se pueden realizar diversas pruebas en relación con el contenido de huecos en el hormigón proyectado, y es posible también especificar los valores máximos (por ejemplo, el volumen aparente máximo de vacíos permeables o la máxima tasa de absorción en agua hirviendo). Estas pruebas se especifican a menudo en hormigón proyectado para comprobar el grado de compactación in situ. Por lo general, se realizan en testigos extraídos de paneles de prueba.

El nivel de compactación conseguido también se puede medir como la diferencia relativa de densidad del hormigón proyectado en comparación con la densidad del hormigón en probeta modelada.

3.11.5 Reactividad álcali-sílice (ASR)

Esta reacción ocurre normalmente entre los constituyentes de sílice reactiva dentro del agregado y los álcalis en el cemento, y también se conoce como reactividad álcali-agregado (AAR). La reacción se inicia con un ataque a los minerales silíceos en el agregado por hidróxidos alcalinos en el agua intersticial derivado de álcalis que pueden haberse originado desde el interior del hormigón, a través de Na2O y K2O en el cemento o externamente por alguna otra fuente. Esto se traduce en un gel de álcali-sílice que se forma, ya sea en planos de debilidad o poros en el agregado (donde este presente la sílice reactiva), o en la superficie de las partículas de agregado. Esto puede afectar la adherencia entre el agregado y la pasta de cemento hidratada circundante. El “gel” se embebe de agua y puede hincharse causando la expansión y la fracturación del agregado y posiblemente la fisuración del hormigón. Esta reacción sólo tiene lugar con la presencia de humedad. El cemento con adiciones como el usado normalmente en nuestro país ha probado ser un medio eficaz de reducir la expansión asociadas a este fenómeno.

3.11.6 Aguas ácidas

El deterioro del hormigón por efecto de aguas ácidas (pH 6 o menor) y ácidos en general es principalmente el resultado de la reacción entre los ácidos y el hidróxido de calcio en el cemento hidratado. En la mayoría de los casos, la reacción produce compuestos solubles de calcio. Los cementos con adiciones presentan generalmente un mejor comportamiento frente a este ataque. Sin embargo, se debe tener presente que ningún cemento, independiente de su composición, es capaz de soportar por mucho tiempo ataques de ácidos con pH 3 o inferior y que en estos casos se requiere el uso de barreras especiales de protección (ACI 201). Se debe considerar que el valor del pH del agua no es el único parámetro que determina el ataque de los ácidos, la velocidad de difusión y la permeabilidad del hormigón también son importantes, especialmente si está acción se produce bajo presión.

3.12 Unión al sustrato

La resistencia de la unión entre una capa de hormigón proyectado y un sustrato subyacente depende de muchas variables, incluyendo el tipo y la condición del sustrato.

Diferentes materiales presentan amplia diferencia en su capacidad de adherencia. La superficie a proyectar debe estar limpia y sin residuos para maximizar el desarrollo de la adherencia Se ha observado que la preparación por hidrolavado promueve una mayor capacidad de adherencia (Clements et al25) en tanto que, en algunas aplicaciones, el uso de un agente promotor de adherencia también puede mejorar esta capacidad. No se conoce mucho sobre el desarrollo de la resistencia a la adherencia a edades tempranas, pero podemos obtener más información sobre este tema en Bernard[26].

Debido al carácter indeterminado de la mayoría de los sustratos se debe evitar el especificar la resistencia de adherencia mínima entre el hormigón proyectado y un sustrato subyacente. Es más racional el especificar un método de preparación de la superficie que maximice las oportunidades de desarrollo de adherencia del hormigón proyectado con el sustrato.

A nivel internacional, se puede recomendar el método de prueba de adherencia de EFNARC. Una prueba simple para examinar la existencia de cualquier variación de adherencia es la prueba de golpes con un martillo sobre el hormigón, usado como como método de auscultación. (ver el capítulo de ensayos). Se debe tener presente que la adherencia de un revestimiento de hormigón con un sustrato que se deforma se reducirá a cero en el tiempo, por lo que se suelen utilizar en estas situaciones pernos entre el revestimiento y el sustrato. Debido a las razones anteriores rara vez se especifica la adherencia.