Esta guía ofrece una descripción de la tecnología y la práctica recomendada para el proceso del Hormigón Proyectado (Shotcrete), materiales, especificaciones, equipamiento y ensayos. Así mismo, sugiere aquellos temas que deben ser examinados con detenimiento en relación al diseño estructural y de mezcla, sin pretender ser una guía detallada en estos tópicos.

Sí bien esta guía ofrece una visión general de los procesos existentes en la proyección de hormigón y de los requisitos que se requieren para alcanzar un desempeño determinado, no reemplaza la necesidad de contar con la opinión de un especialista en los campos particulares que se discuten en esta guía.

En relación a las técnicas de proyección, existe en este documento un mayor énfasis en las técnicas por vía húmeda, tanto manual como robotizada. No ha sido la intención pasar por alto el hormigón proyectado por vía seca, método que tiene su propio conjunto de ventajas en muchas situaciones particulares. Sin embargo, debido a las limitaciones de este método, la aplicación de mezcla húmeda, especialmente robotizada, para el soporte de rocas se efectúa cada vez con más frecuencia. De todas maneras, la elección del proceso más adecuado a utilizar depende, en definitiva, de la aplicación particular considerada.

En la preparación de esta guía nos hemos basado principalmente en “Recommended Practice – Shotcreting in Australia”, complementada con lo que hemos considerado son las mejores prácticas del hormigón proyectado en la industria Europea, Australiana, Norteamericana y también complementada con la experiencia nacional en el tema, especialmente en aspectos que son propios de nuestra realidad. Las diversas citas bibliográficas dan cuenta de esta diversidad de fuentes.

1.2 Definiciones

El término “hormigón proyectado” se ha adoptado en Chile para la descripción del “Shotcrete” de acuerdo con la definición del “American Concrete Institute” (ACI),organización que lo define como un “hormigón colocado por proyección neumática de alta velocidad desde una boquilla” (ACI Concrete Terminology).

Esta guía no pretende entregar una definición de todos los términos usados en construcción con hormigón, sino solo aquellas que son esenciales para comprender la terminología asociada al uso del hormigón proyectado . Algunas palabras han sido puestas entre paréntesis y corresponden al término original en inglés

Acelerante (accelerator) – aditivo que normalmente se añade en la boquilla de hormigón proyectado con el efecto primario de aumentar la velocidad de fraguado del cemento, reducir la fluidez y provocar una rápida rigidización.

Adherencia (adherencia / bond) – característica que posee el hormigón proyectado de pegarse al sustrato después de ser neumáticamente proyectado a través de una boquilla.

Aditivo (admixture) – cualquier material activo agregado al hormigón en pequeñas cantidades para modificar alguna de sus propiedades por acción física, química o físico química.

Bolsa de arena (sand lens / pocket) – zona dentro del hormigón proyectado que contiene agregado fino sin mezclar (arena), con poca o ninguna cantidad de cemento, resultado de una mezcla incompleta.

Boquilla o Pitón (nozzle / gun) – término general utilizado para el dispositivo situado al final de la línea de transporte, a través del cual se proyecta la mezcla.

Capa de repaso (smoothing layer) – corresponde a una fina capa de hormigón proyectado, aplicada generalmente con la intención de proporcionar una superficie uniforme.

Se aplica sobre una capa inicial de hormigón proyectado.

También se conoce como una capa de acabado.

Capa rápida (flash coat) – fina capa de hormigón proyectado aplicada con fin de servir como sello o capa de unión

Capas (layer /build up) – aumento de espesor con sucesivas pasadas o capas de hormigón proyectado.

Cemento (cement) – material aglutinante hidráulico que cumple con NCh148.

Cohesión (cohesion) – capacidad de los materiales componentes del mortero u hormigón para mantenerse mezclados de manera homogénea cuando son transportados, manipulados, descargados, bombeados o proyectados a través de la boquilla.

Escurrimiento / desprendimiento (sagging / sloughing) – movimiento descendente del hormigón proyectado desde su punto de aplicación por efecto principalmente de su propio peso.

Especificación por Desempeño (performance based specification) – especificación técnica en que se explicitan las características de funcionamiento del hormigón proyectado, por ejemplo resistencia mecánica a compresión, resistencia a una edad particular, resistencia a flexión, densidad, tenacidad, etc., sin prescribir la forma en que ésta debe alcanzarse.

Especificación Prescriptiva (prescriptive specification) – especificación técnica en la cual se explicita la cantidad de alguno o todos los ingredientes del hormigón proyectado y también el proceso por el cual se produce y se aplica (por ejemplo: contenido de cemento por metro cúbico).

Exudación (bleeding) – movimiento del agua desde el interior de la masa de hormigón hacia la superficie como resultado de la separación de la fase líquida de ingredientes sólidos en la mezcla.

Fibras (fibers) – elementos cortos, de forma alargada y de alta capacidad a la tracción utilizados como refuerzo.

Las fibras comercialmente disponibles son las de acero, polímeros de diversa composición y de vidrio resistente a los álcalis. Las fibras son frecuentemente incorporadas en el hormigón proyectado para aumentar la tenacidad.

Gunita (gunite) – nombre propuesto por la compañía “Cemet Gun Company” en 1907 en los EE.UU. para el primer mortero que se proyectó neumáticamente. Este mortero contiene agregado fino y un alto porcentaje de cemento. El término Gunita no se utiliza generalmente en Chile.

Hidratación (hydration) – reacción química entre el cemento y agua en el hormigón.

Hidrolavado (hydroscaling) – lavado con agua a alta presión que ayuda a mejorar la adherencia del hormigón proyectado con el sustrato. Se recomienda que dicha actividad la realice el operador del equipo de proyección.

Hormigón proyectado (shotcrete) – hormigón colocado por proyección neumática de alta velocidad desde una boquilla.

Macro fibras (macro fibers) – fibras relativamente largas utilizadas normalmente para mejorar la respuesta estructural después del agrietamiento de la matriz del hormigón.

Micro Fibras (Microfibers) – fibras de diámetro relativamente pequeño utilizadas para control de fisuración por retracción plástica, disminución de rebote y para reducir el desconche (spalling) en caso de incendio.

Mortero (mortar) – mezcla cementicia cuyo tamaño nominal del árido es de 5 mm o inferior.

Pasada (pass) – área de movimiento de la boquilla durante la operación de proyección del hormigón. Una capa de hormigón proyectado es usualmente construida haciendo varias pasadas.

Pitonero (nozzleman / sprayer / gunitador) – persona encargada del control de la boquilla y por lo tanto de la proyección del hormigón. El término “sprayer” se utiliza frecuentemente en la literatura para diferenciar al “nozzleman”. El primer término está asociado al operador de equipo robotizado y el segundo a la persona que proyecta shotcrete manualmente. En este documento se utiliza el término “pitonero” para shotcrete manual y “operador de equipo robotizado” para aquel que proyecta con equipos telecomandados.

Planchón de hormigón (fallout) – parte del hormigón proyectado que cae (se desprende) de una superficie de trabajo tiempo después de la proyección. No se debe confundir con rebote que involucra partículas que saltan desde el sustrato durante el proceso de proyección del hormigón.

Proyección por vía húmeda (wet mix shotcrete) – es una técnica en la que el cemento, áridos y agua para una amasada se mezclan antes de introducirlos en el equipo de proyección. Esta mezcla es transportada a través de un conducto hacia una boquilla desde donde es proyectada en forma neumática a su lugar de colocación.

Proyección por vía seca (dry mix shotcrete) – es una técnica en la que el cemento y los áridos para una amasada se mezclan e introducen dentro un equipo adecuado de proyección, donde la mezcla es presurizada e introducida dentro de un flujo de aire comprimido y transportada a través de tuberías o mangueras hacia una boquilla donde se introduce agua para hidratar la mezcla, que luego es proyectada continuamente a su lugar de colocación.

Pulsación – corresponde al espaciamiento en el flujo no continuo del hormigón, producto del cambio de pistón por el llenado incompleto del cilindro. Esto es apreciable en la variación de la presión del manómetro de la bomba y en el flujo discontinuo de hormigón que sale por la boquilla.

Pulso de bombeo / pistonada (slugging) – flujo intermitente de hormigón proyectado a través de la tubería de transporte producto de la operación de bombeo.

Rebote / Rechazo (rebound) – es la porción de hormigón proyectado que es rechazado del elemento al cual se proyectó depositándose en el suelo o superficies cercanas.

Relación agua / cemento (wáter / cement ratio) – proporción entre la cantidad de agua libre en la mezcla y la cantidad de cemento (en peso).

Saturado superficialmente seco (SSD) – condición del agregado en la cual tiene sus poros saturados internamente pero secos externamente.

Sobre espesor (over-thickness) – exceso de hormigón proyectado depositado sobre el sustrato o superficie receptora.

Sobre proyección (overspray) – exceso de shotcrete colocado no intencionalmente en zonas que rodean el sustrato a proyectar.

Sustrato (substrate) – superficie sobre la que el hormigón proyectado es colocado. Por ejemplo, suelo o roca. Incluye estructuras como marcos o armaduras cuando existen.

Tenacidad (toughness) – la tenacidad es una medida del comportamiento post agrietamiento del hormigón.

Se mide a través de la energía acumulada bajo la curva carga-deflexión en una muestra sometida a ensayo de flexión o tracción, a través de la resistencia residual u otro parámetro derivado a partir de dicha curva.

1.3 Tipos de hormigón proyectado

El hormigón proyectado puede clasificarse de acuerdo al proceso de proyección en hormigón proyectado por vía seca y hormigón proyectado por vía húmeda.

1.3.1 Shotcrete por vía húmeda

Técnica en la que el cemento, áridos y el agua se procesan por lotes y se mezclan juntos en una planta de hormigón o equipo móvil de mezclado, para luego transportarlos y finalmente vaciarlos en una bomba. Desde este punto la mezcla se transporta a través de una manguera a una boquilla en donde se proyecta neumáticamente sobre el sustrato. El aire comprimido se introduce en el flujo de material en la boquilla con el fi n de proyectar el material hacia el sustrato. A este hormigón proyectado se incorporan aditivos acelerantes antes de ingresar a la boquilla y también se le puede incluir fibras durante el mezclado; ver fi gura 1.1

1.3.2 Shotcrete por vía seca

Técnica en la que el cemento y agregados se procesan por lotes y se mezclan mecánicamente. El material es transportado neumáticamente a través de mangueras o tuberías a una boquilla donde se introduce agua para humedecer la mezcla antes de que sea proyectada. Este hormigón proyectado también puede incluir aditivos o fibras o una combinación de ambos; ver fi gura 1.2

En Chile, la mayor parte del hormigón proyectado se aplica por el método de mezcla húmeda con un equipo robotizado. Sin embargo, en ciertas aplicaciones es más adecuado utilizar el proceso de mezclado en seco

1.4 Usos del hormigón proyectado

1.4.1 Generalidades

El hormigón proyectado juega hoy en día un papel esencial en la industria de la construcción civil y minera. Es un material extremadamente versátil, que puede ser fácil y rápidamente aplicado transformándose en un medio rentable para la construcción.

El hormigón proyectado es una forma eficiente de colocación de hormigón y posee excelente adherencia a múltiples sustratos, incluyendo roca, hormigón, albañilería y acero. Se adapta a una amplia gama de aplicaciones en soporte de suelo, revestimientos y edificación (figura 1.3).

Las principales ventajas del hormigón proyectado sobre el hormigón moldeado son:

- La colocación y compactación se efectúan en una sola etapa.

- Los moldajes generalmente no son necesarios.

- Permite un rápido proceso de colocación y puesta en servicio.

- En obras de sostenimiento o tunelería permite acortar los ciclos de trabajo

Tras la aplicación y después de un período inicial de fraguado y de rigidización, el hormigón proyectado proporciona un soporte pasivo temprano al terreno. A medida que el shotcrete endurece y gana resistencia, deformaciones subsecuentes generan una significativa mayor resistencia ya que el hormigón proyectado se vuelve también más rígido.

El hormigón proyectado, correctamente diseñado y aplicado, permanece en su lugar sin hundimiento inclusive en paredes verticales o aplicaciones sobre cabeza. Es muy adecuado en áreas de acceso limitado, usando equipos pequeños, móviles y portables. El hormigón proyectado puede ser aplicado a través de equipos operados remotamente o por pitoneros.

Los equipos remotos (telecomandados) son usados generalmente en aplicaciones subterráneas, lo que permite una operación segura manteniendo alejado al operador del sector sin fortificar. Estas ventajas han dado lugar a que el hormigón proyectado sea usado en una gran variedad de aplicaciones, algunas de las cuales se describen a continuación, agrupadas en áreas generales de aplicación.

1.4.2 Tunelería

En tunelería, el hormigón proyectado puede ser usado como revestimiento final o como soporte temporal. En revestimientos finales, el hormigón proyectado puede encontrarse usado en combinación con pernos de anclaje, cables, hormigón reforzado con fibras y marcos de acero (donde se requiera un soporte adicional). Los espesores varían desde 50 mm hasta 500 mm, pudiendo ser aplicado en múltiples capas.

Figura 1.4 Shotcrete en Túnel.

El hormigón proyectado aplicado como soporte temporal es diseñado para proporcionar un soporte estructural temprano. A continuación puede ir seguido de una segunda capa que entrega el soporte permanente. El revestimiento permanente puede ser: hormigón proyectado, dovelas prefabricadas de hormigón u hormigón moldeado in situ.

La tecnología del hormigón proyectado ha desarrollado y mejorado los sistemas de impermeabilización y se ha convertido en un importante método de soporte para la construcción subterránea. Se puede aplicar también delgados revestimientos de hormigón proyectado sin refuerzo para alisar la superficie de la roca y, por lo tanto, reducir la resistencia al flujo de aire.

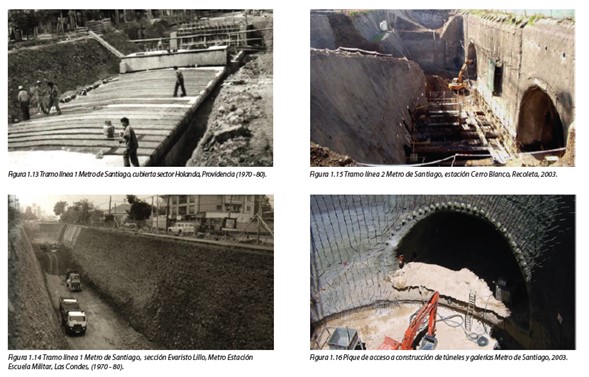

1.4.3 Cavernas

En algunos países se ha hecho común la construcción de cavernas subterráneas para almacenar productos a granel y materiales como petróleo, gas, aguas residuales y desechos nucleares, las que han sido construidas usando un revestimiento permanente de hormigón proyectado (figura 1.5).

Figuras 1.5 Cavernas revestidas con hormigón proyectado.

1.4.4 Soporte de suelo en minería

Las primeras aplicaciones mecanizadas de hormigón proyectado en minería fueron efectuadas sobre mallas y pernos instalados en áreas de suelos de mala calidad, donde la malla era inadecuada y requería la colaboración de pernos. Sin embargo, desde la década de los noventa, el hormigón proyectado reforzado con fibra (FRS Fiber Reinforced Shotcrete) está reemplazando progresivamente la malla de acero como principal método de soporte de suelo en la minería subterránea debido a las siguientes razones:

- El nivel del soporte de suelo logrado con FRS y el post apernado excede en muchos casos significativamente el nivel de soporte logrado con pernos y mallas.

- Se produce un incremento en la seguridad al no tener la exposición de personas en zonas no fortificadas.

- Aumenta la velocidad en el desarrollo de la mina al usar hormigón proyectado.

- Se reduce significativamente la necesidad de rehabilitación del sistema de soporte del suelo.

- Ha aumentado la disponibilidad de equipos mecanizados para la proyección de hormigón.

Uno de los principales desarrollos que mejoró la eficiencia en el uso de hormigón proyectado como soporte de suelo fue el paso a la proyección en ciclos. Esto significa que el hormigón proyectado es aplicado durante el ciclo de desarrollo, después de la tronadura y antes de la instalación de los pernos de anclaje. De esta manera, el uso de malla no se requiere y los pernos son instalados a través de las capas del hormigón proyectado. Este método resultó en que las planchuelas fueran instaladas en los pernos sobre las capas de hormigón proyectado, proporcionando una óptima conexión entre el hormigón proyectado y el sustrato.

La instalación del hormigón proyectado durante el desarrollo del ciclo de fortificación exige que el hormigón proyectado logre resistencias a edades tempranas lo antes posible después de su aplicación, para entregar seguridad al personal que está re-ingresando para continuar el desarrollo. La resistencia inicial necesaria tiene que ser establecida por un ingeniero especialista en cada sitio, pero generalmente se encuentra cerca de 1.0 MPa. En la sección 10 se describe los métodos de ensayo, los que requieren un profesional técnicamente calificado y certificado para realizar las mediciones y la interpretación correcta de los resultados de los ensayos.

Otro desarrollo que ha mejorado el desempeño del hormigón proyectado en el soporte al suelo y roca es el “hydro-scaling”. El hydro-scaling es un lavado con agua a alta presión (entre 3000 a 6000 psi) que ha permitido una mejora en la adhesión del hormigón proyectado con el sustrato de hasta un 300% en algunas aplicaciones . En la mayoría de los casos no existe necesidad del jumbo de perforación para llevar a cabo la limpieza de los sectores con mala calidad de suelo. Más detalles sobre el hydro-scaling se encuentran en la sección 8 de esta guía.

Se puede mejorar el desempeño de las capas de hormigón proyectado con un aumento de los espesores de las capas aplicadas y/o con un incremento de la dosis de fibra. Por lo tanto, un mismo sistema de aplicación puede hacer frente a una serie de diferentes requisitos de diseño.

En zonas sísmicamente activas, en algunas minas se está instalando malla sobre la capa final de hormigón proyectado para proporcionar un soporte adicional, ya que la malla sin revestir tiene una elevada capacidad de deformación respecto al revestimiento. Hoy en día, en las faenas subterráneas de la gran minería y obras civiles en Chile, se utiliza una combinación de hormigón proyectado, fibras, mallas y pernos de anclaje (ver fi guras 1.6a y 1.6b).

1.4.5 Edificación

El hormigón proyectado tiene una larga historia de aplicación en la construcción de edificios fuera de Chile. Ejemplo son los muros estructurales en subterráneos. El hormigón proyectado también ha sido usado como una alternativa para construir y moldear paneles tilt-up y en silos, existiendo vasta experiencia de estas aplicaciones en USA y Australia.

1.4.6 Excavaciones para subterráneos y estacionamientos

El hormigón proyectado juega un papel muy importante en el soporte de excavaciones o cuando se requiere cortes verticales. Junto con los pernos de anclaje y/o pilotes excavados se logra avanzar con los muros a medida que avanza el proceso de excavación, dejando un muro permanente que puede ser usado estructuralmente.

1.4.7 Relleno de hundimientos o superficies sobre-excavadas

El hormigón proyectado puede ser usado eficientemente para el relleno de áreas sobre-excavadas o hundimientos. A diferencia de los métodos tradicionales con un moldaje lateral, usando hormigón proyectado no se expone al personal a condiciones peligrosas y además presenta ventajas logísticas de acceso y construcción.

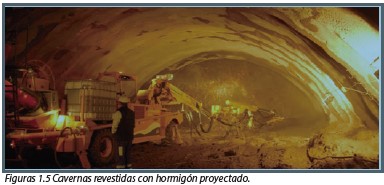

1.4.8 Estructuras civiles complejas

El hormigón proyectado es muy eficiente en estructuras que poseen geometrías complejas, incluyendo reducción de sección o secciones curvas (ver fi gura 1.7).

1.4.9 Canales, embalses y aliviaderos

Los embalses y canales pueden ser construidos excavando hasta la forma requerida y luego proyectando el hormigón directamente sobre el suelo o roca expuesta. El hormigón proyectado tiene la capacidad de ser colocado, compactado y afinado en un solo paso, si es necesario en casos que se requiera un acceso rápido, variedad de formas o revestimientos muy gruesos (ver figura 1.8).

1.4.10 Estabilización de taludes

El hormigón proyectado es ampliamente usado para la estabilización y protección en suelos y roca. Debido a su alta resistencia al corte y buena adherencia a la roca, el hormigón proyectado fortalece el sustrato, llenando vacíos y grietas y por lo tanto, evitando que la roca suelta se desprenda (figura 1.9).

1.4.11 Piscinas y skatepark

Estas estructuras recreacionales son buenos ejemplos de la diversidad de formas que pueden construirse con hormigón proyectado. Estas estructuras son construidas excavando acorde a la forma requerida y reforzando según sea necesario con proyección de hormigón (figura 1.10). Las construcciones con este método son económicas, durables y resistentes.

1.4.12 Refractarios

Se pueden revestir o reparar hornos refractarios de todo tipo con mezclas especiales de hormigón proyectado que contiene materiales como cementos con alto contenido de aluminato y ladrillos refractarios triturados, los que poseen excelentes propiedades refractarias. Una de las principales ventajas del hormigón proyectado refractario es que puede ser colocado rápidamente en altos volúmenes en áreas poco accesibles, por ejemplo, una chimenea elevada o zonas remotas de un horno.

1.4.13 Reparación, restauración y reforzamiento

El hormigón proyectado es usado ampliamente en la rehabilitación de estructuras dañadas. Típicas aplicaciones son la reparación de hormigón deteriorado por la corrosión o el fuego. La reparación y restauración tienen lugar después que las zonas afectadas han sido debidamente identificadas y preparadas. Estructuras típicas que se reparan usando hormigón proyectado son puentes, represas, torres, puertos, edificios y estructuras de acero. Las estructuras de hormigón pueden ser reforzadas con hormigón proyectado, por ejemplo, donde la construcción origina haya dejado nidos.

El hormigón proyectado puede ser también usado cuando un elemento estructural necesita aumentar su tamaño con el propósito de incrementar la capacidad de carga. Dentro de los elementos estructurales que pueden ser reforzados por este medio están vigas, columnas, losas, muros de albañilería, tanques y tuberías.

1.4.14 Protección contra el fuego

El uso del hormigón proyectado como material para la protección contra el fuego es común y puede ser una excelente solución especialmente en plantas químicas y refinerías.

Este proceso puede incluir el revestimiento de estructuras de acero o un incremento en los espesores del hormigón de recubrimiento. Por otra parte, el hormigón proyectado puede ser diseñado incorporando micro-fibras sintéticas para minimizar el desconchamiento bajo condiciones de calor extremo (“spalling”). Las altas temperaturas derriten estas microfibras permitiendo que el vapor de agua viaje a través de los vacíos que quedan y se disipe en la superficie, por ende, reduciendo la presión interna y el desconchamiento posterior.

1.4.15 Acabados decorativos

El hormigón proyectado es muy adecuado para generar formas libres con un acabado en el mismo sitio. Se pueden construir superficies suaves, cantos afilados y otros detalles, pero en general requieren de un trabajo manual delicado (fi gura 1.11). Cuando se aplica los revestimientos finales, se puede proyectar y tallar sobre una variedad de estructuras existentes. También se pueden colorear para que coincida con los alrededores.

1.4.16 Estructuras contra explosiones

El hormigón proyectado ha sido usado por la industria militar para construir hangares e instalaciones a prueba de bombas. Otras organizaciones han usado materiales especiales en el hormigón proyectado para construir estructuras resistentes a explosiones, particularmente en zonas de seguridad críticas de edificios en áreas peligrosas como refinerías de petróleo y gas.

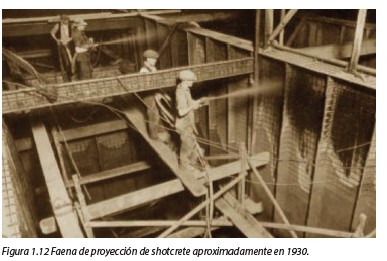

1.5 Historia

El primer hito en la historia del hormigón proyectado ocurrió en 1907 con la máquina inventada por Carl Ethan Akeley en Estados Unidos. Esta máquina permitía que materiales secos fueran aplicados neumáticamente agregando agua en la salida.

En 1910, se desarrolló y comenzó a utilizar una pistola de cemento con doble cámara, basada en el diseño de Akeley. El concepto de “Gunita” consistía esencialmente en un mortero usado en Estados Unidos en los años veinte como protección contra el fuego en piques mineros. A comienzo de los años treinta, nació el término general de “Shotcrete” (Hormigón Proyectado), difundido por el “American Railway Engineering Association” (Asociación Americana de Ingenieros de Ferrocarriles), para describir el proceso de “gunitado”. En 1966, el ACI (Instituto Americano del Hormigón) adoptó el término “Shotcrete” para todas las aplicaciones neumáticas de mortero y hormigón incluyendo la vía húmeda y seca1.

La Unión Europea usó para el mismo material la terminología de “Sprayed Concrete” (Hormigón Proyectado). En los años cuarenta se introdujo el uso de agregado grueso de 10mm dentro de las mezclas de hormigón proyectado. El hormigón proyectado vía húmeda comenzó a usarse desde 1955. A finales de los años sesenta se introdujeron los equipos operados en forma remota. Las primeras fibras metálicas fueron usadas en el año 1971 en Norte América y en 1977 los Noruegos comenzaron a utilizar la fibra metálica y los equipos remotos en gran escala.

El primer equipo de hormigón proyectado que se tenga noción de arribo a Chile fue en la División El Teniente de CODELCO, cercano a la localidad de Rancagua, VI Región. El primer equipo introducido fue de proyección para vía seca a mediados de los años 70, posteriormente esta técnica de proyección fue llevada en los 80 a la División El Salvador.

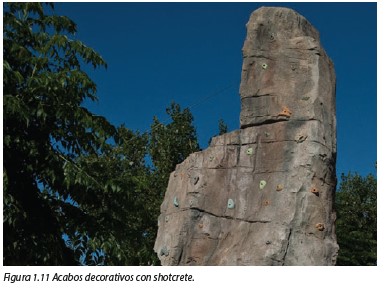

En la actualidad el desarrollo de esta tecnología ha permitido la introducción en las obras civiles de nuevos equipos, procesos y materiales, siendo el desarrollo de las líneas del Metro de Santiago, las que han permitido este cambio tecnológico en Chile a gran escala.

Como resumen se puede señalar el avance de la construcción del Metro de Santiago y el desarrollo del hormigón proyectado:

- Línea 1 (1970-80) y línea 2 (1980-90): Excavaciones a cielo abierto (talud y entibación). Ocupación de grandes terrenos en vías principales.

- Extensiones línea 2 y línea 5 (1990-2005): construcción de túnel con Método Austriaco (NATM) y principalmente Shotcrete vía seca y manual.

- Extensiones Línea 4 y futuras línea 3 y línea 6: shotcrete vía húmeda introduciendo el uso de equipos robotizados de alto rendimiento.

Las siguientes imágenes reflejan el avance tecnológico en la construcción del Metro de Santiago, se debe a las nuevas técnicas de construcción de túneles y el uso del Shotcrete como principal material constructivo estructural y de revestimiento.