Capítulo 5

Diseño de la Mezcla

5.1 Generalidades

Muchos de los principios de la tecnología del hormigón convencional se pueden aplicar a la elaboración de la mezcla de hormigón proyectado, particularmente al hormigón por vía húmeda. Las principales diferencias entre el hormigón convencional y el hormigón proyectado son la granulometría del árido, el contenido de cemento, método de transporte y colocación y la selección de aditivos. El proceso de diseño de la mezcla necesita considerar, pero no está limitada a, los siguientes aspectos:

- Proyección – la mezcla debe ser capaz de ser transportada y colocada con el mínimo de rebote. Las aplicaciones pueden ser superficies horizontales, verticales o sobre la cabeza.

- Resistencia – debe satisfacer los requisitos de resistencia temprana y a largo plazo dependiendo de la aplicación. Se debe tener en cuenta el efecto del acelerante de fraguado en las resistencias a largo plazo.

- Compactación – la mezcla debe ser capaz de ser compactada, para formar un material homogéneo y denso.

El diseño y prueba de una mezcla de hormigón proyectado debe basarse en las condiciones previstas que prevalecerán en el sitio para que en estas condiciones, con el método de aplicación y los operadores propuestos, se logre un hormigón proyectado de la calidad especificada. Hay dos enfoques generales para las especificaciones, el basado en el desempeño y el enfoque prescriptivo.

- Las especificaciones prescriptivas se enfocan en detalles de cómo el hormigón proyectado debe ser dosificado, producido y colocado, pero rara vez incluyen la evaluación de las propiedades del producto final. Este enfoque desalienta la innovación al limitar la capacidad de un contratista para utilizar las nuevas tecnologías y métodos de aplicación para lograr el resultado deseado con mayor eficacia. También puede promover malas prácticas al omitir la obligación de demostrar que el comportamiento del hormigón proyectado es satisfactorio.

- Las especificaciones basadas en el desempeño se centran en producir en terreno un hormigón proyectado que tenga un nivel mínimo de desempeño que cumple con los requisitos establecidos en el diseño. Los detalles de cómo se logra esto se dejan al contratista, por lo que se le anima a buscar los medios más eficaces y económicos para satisfacer los niveles mínimos de desempeño especificados. Esto a menudo incluye una evaluación crítica de todos los aspectos de la producción y la colocación que pueda ayudar en la erradicación de prácticas deficientes. Las especificaciones normalmente están adaptadas para el sitio de aplicación y el tipo de estructura de que se trate (por ejemplo piscinas o túneles). Quien especifica debiera tener cuidado de no especificar innecesariamente altos niveles de comportamiento cuando ellos no son necesarios ya que el resultado será un hormigón proyectado de mayor costo.

5.2 Hormigón proyectado por vía húmeda

Para grandes obras de infraestructura, el diseño y prueba de una mezcla de hormigón proyectado se realiza normalmente en dos etapas. La primera consiste en el diseño de la mezcla base. La segunda es la prueba de las mezclas de hormigón proyectado sobre paneles. La mezcla base de prueba incluye los materiales y la dosificación propuesta para la mezcla, todos los aditivos, incluidos los añadidos en la boquilla y las fibras consideradas junto a sus dosificaciones en caso de estar especificadas.

La elección de las proporciones de los materiales en la mezcla para la proyección de hormigón de grandes obras de infraestructura se basa por lo general en la resistencia especificada a la compresión, límites al asentamiento, densidad, resistencia a la flexión o tenacidad, retracción por secado, permeabilidad, durabilidad (incluyendo las clasificaciones del grado de exposición cuando se requiera) y la aplicación en terreno. Las mezclas bombeables normalmente contienen un mayor porcentaje de arena/finos para la lubricación y para eliminar la segregación.

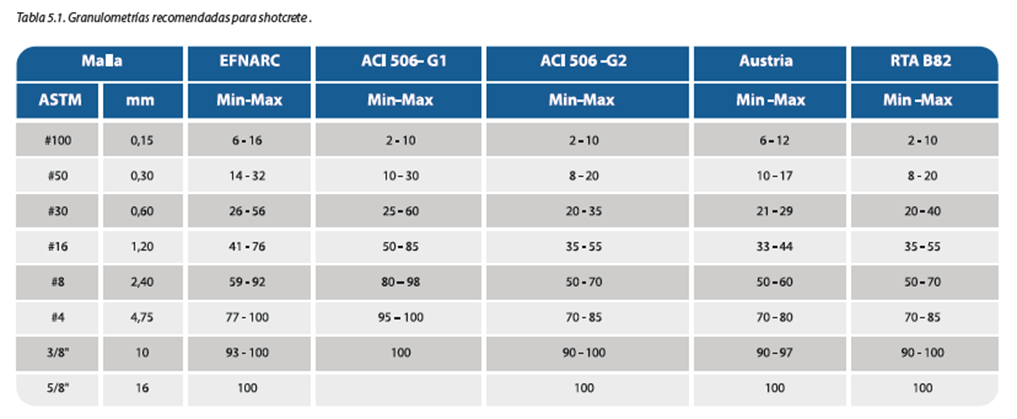

La elección de la mezcla de áridos de manera que se adapten a bandas de áridos combinados que han demostrado previamente un buen comportamiento puede acortar el proceso, aumentando la probabilidad de llegar a un diseño satisfactorio de la mezcla. Las granulometrías fuera de las bandas que se muestran en la Tabla 5.1 se pueden usar si se demuestra en pruebas previas a la construcción que han dado un resultado positivo o si existen resultados previos que avalan el uso de una granulometría combinada distinta.

En las faenas mineras o civiles muy alejadas, los materiales locales pueden variar y esto puede necesitar de un análisis más detallado.

La Tabla 5.1 da ejemplos de granulometrías combinadas recomendadas tomadas de diversos proyectos en minería y túneles civiles con proyección remota de shotcrete.

La recomendación establecida en la Guía de Hormigón Proyectado de la Asociación Europea EFNARC es la más utilizada debido a la tolerancia y flexibilidad en la inclusión del tamaño y distribución de áridos. Se sugiere que la curva fina de la norma ACI 506 sea utilizada para hormigón proyectado fino, como un mortero. Sin embargo, la arena usada para “capas rápidas” o de “terminación” pueden necesitar ser más fina. El uso de arenas más finas generalmente resulta en una mayor retracción por secado. El uso de arenas más gruesas generalmente resulta en más rebote. La curva granulométrica combinada debe ser continua.

No es posible recomendar dosificaciones genéricas para hormigón proyectado ya que el hormigón a emplear variará dependiendo de las particulares características de cada proyecto, diseño, materiales y técnicas de proyección utilizadas, etc.

5.3 Hormigón proyectado por vía seca

Los áridos deben adaptarse a las mismas granulometrías combinadas tanto para vía seca como para hormigón proyectado por vía húmeda. Para las aplicaciones de shotcrete con proyección sobre cabeza las mezclas deben ser dosificadas ajustadas a la parte más fina de la curva granulométrica, la sección media de la curva se usa para aplicaciones verticales y el sector más grueso de la curva para aplicaciones horizontales con proyección hacia abajo.

5.4 Diseño de mezcla para piscinas

Para piscinas, el diseño de una mezcla se basa tradicionalmente en cumplir con determinados grados de resistencia y en el resultado de mezclas de prueba de obras anteriores. El contenido de cemento de las mezclas base puede variar entre un 16 a un 24%, 18 a 25% de árido grueso y un contenido de arena entre un 60% a un 70% del contenido total de áridos.

Las normas Australianas y las recomendaciones de la ASA (Asociación de Shotcrete Americana) establecen los requisitos para el diseño estructural y construcción de piscinas construidas total o parcialmente con hormigón proyectado.

Las siguientes recomendaciones se formulan en relación con los diseños de mezcla de hormigón proyectado para piscinas en general (no se deben considerar como criterios rígidos en ningún caso).

Contenido mínimo

- Contenido mínimo de cemento de 350 kg/m3.

- Relación agua/cemento máxima de 0,55.

- El tamaño máximo del árido debe ser de 10 mm.

- La granulometría combinada debe cumplir con una de las curvas mostradas en la tabla 5.1. Las granulometrías combinadas fuera de estos rangos pueden ser utilizados si las pruebas previas a la construcción demuestran que han dado buenos resultados o si existe evidencia de trabajos previos con resultados aceptables usando el árido combinado propuesto.

- Resistencia mínima a la compresión de 25MPa a los 28 días.

La aptitud del hormigón para alcanzar la resistencia a la compresión a 28 días para la mezcla propuesta debe ser verificada previo al suministro. Esto debería llevarse a cabo a la edad de 28 días en probetas cilíndricas moldeadas de la mezcla suministrada o a partir de testigos tomados de paneles de prueba del hormigón proyectado y curadas bajo condiciones estándares. Se recomienda que el resultado de la prueba tenga una resistencia mínima de 32 MPa a la compresión a los 28 días para probetas cilíndricas moldeadas con el hormigón suministrado y de 25 MPa para las muestras tomadas de los paneles de prueba. En el caso de hormigón premezclado, puede recurrirse a la experiencia previa del suministrador para garantizar este punto.

5.5 Mezclas especiales

El hormigón proyectado en ocasiones requiere desarrollar propiedades especiales, por ejemplo, bajo peso específico, cualidades de aislación, resistencia al calor, resistencia a los sulfatos, requerir de un tamaño especial de árido para lograr ciertas terminaciones.

En otros países, por ejemplo, Australia, ha aumentado el consumo de las mezclas con agregados livianos para la construcción de pisos y muros. El hormigón proyectado liviano se adapta mejor a las secciones delgadas o ligeramente reforzadas. Se deben tomar un cuidado particular en la planificación y ejecución del trabajo en los que estén involucrados elementos estructurales. Hay que señalar que estos agregados livianos deben estar saturados y superficialmente secos (SSS) antes de la mezcla y deben realizarse ensayos para determinar los valores de resistencia, densidad y retracción. Estas mezclas pueden necesitar ser ajustadas con respecto a los áridos “normales” para lograr un bombeo eficiente. Estos agregados livianos incluyen agregados volcánicos naturales tales como escoria y piedra pómez, y agregados manufacturados tales como arcilla expandida, esquisto y escoria de alto horno. Estos productos permiten conseguir un hormigón con una moderada resistencia estructural.

Las mezclas de hormigón proyectado con agregados livianos se emplean con frecuencia en países desarrollados para recubrir elementos estructurales de acero que puedan estar expuestos al fuego. El hormigón proyectado también permite reforzar estos elementos y se puede incluir en los cálculos de la sección bruta. En nuestro país estas aplicaciones no son frecuentes.

En algunas aplicaciones es conveniente la utilización de un cemento de alto contenido de aluminatos sobre el cemento normal, especialmente donde se requiera un endurecimiento rápido, resistencia al calor o a los ácidos. Para revestimientos refractarios, el cemento de aluminato de calcio se utiliza comúnmente en combinación con un agregado resistente al calor.

Cabe señalar que el uso de cemento de aluminato de calcio debe ser investigado cuidadosamente antes de decidir su aplicación debido a su particular propiedad de fraguado rápido, su alto calor de hidratación y la posibilidad de reducción de la resistencia a largo plazo. El hormigón fabricado con cemento de aluminato de calcio también es altamente susceptible al ataque de sulfatos, por ejemplo, agua de mar. Información adicional sobre el comportamiento de este tipo de cemento se puede encontrar en Neville22.

La satisfactoria proyección de mezclas especiales puede requerir diferentes técnicas de colocación, métodos de instalación y equipos. Información adicional sobre aplicaciones refractarias se puede encontrar en ACI 547R27. Se deben seguir las recomendaciones de las empresas fabricantes de estos productos en esta materia.

Las mezclas de hormigones proyectados resistentes a la abrasión se basan en áridos más densos o con un alto contenido de cemento por m3. La matriz de la mezcla es diferente del hormigón normal y debe ser especificada por un ingeniero con experiencia en esta área.

5.6 Curvas granulométricas del árido combinado

La combinación de las granulometrías de las fracciones de agregados individuales dentro de una mezcla de hormigón proyectado debe ser tal que genere la mínima segregación mientras el hormigón se está transportando, buenas características de bombeo y proyección, bajo rebote y máxima densidad una vez proyectado. Por lo tanto, es necesario comprobar la granulometría combinada de las partículas del agregado correspondiente a todas las fracciones de árido en las proporciones en las que se vayan a utilizar.

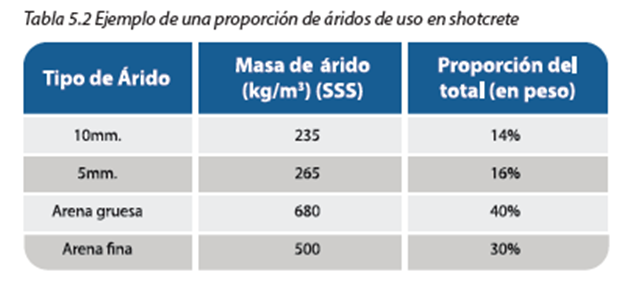

El siguiente ejemplo muestra cómo la granulometría de los agregados combinados puede determinarse a partir de la proporción de cada fracción individual en el diseño de la mezcla. En el ejemplo se asume que todos los agregados tienen el mismo peso específico. La composición física del hormigón proyectado y convencional se basa en las proporciones volumétricas. Si los pesos específicos de las fracciones de agregados individuales son diferentes el uno del otro, las proporciones deben ajustarse en consecuencia. Las cantidades totales y proporciones para el diseño de la mezcla particular utilizado en este ejemplo se muestran en la tabla 5.2 (cantidades de agregados considerando condición saturada con superficie seca).

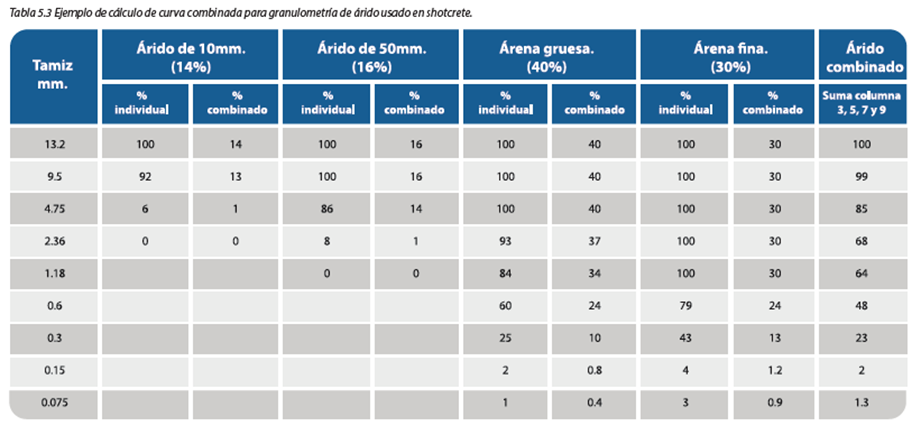

En la tabla 5.3 se muestra cómo se calcula la curva granulométrica combinada. El título de cada columna identifica la información contenida en ella, por ejemplo, tamaño de tamiz, tamaño nominal global y su granulometría particular, la proporción (%) de ese agregado en el total y la granulometría total calculada para el agregado combinado (suma de las columnas 3, 5, 7 y 9 para cada tamaño de tamiz por separado). Para un tamaño máximo nominal de 10 mm, estos se disponen en una escala descendente de tamaños de tamiz desde 13,2 mm a 0,150 mm (150 micras); 0.075 mm también se incluye normalmente como la fracción de mínimo tamaño.

La contribución de cada árido a la distribución de tamaño de partículas del árido combinado se calcula multiplicando la proporción del contenido del agregado total de cada árido individual por el porcentaje que pasa por el tamaño del tamiz particular que está siendo considerado. Por ejemplo, la proporción del agregado de 10 mm en el tamiz 13,2 mm es 100% lo que multiplicado por el 14% que corresponde a la proporción de ese árido en el total, da que el agregado de 10 mm contribuye con un 14%. Del mismo modo, la contribución del árido de 10 mm en el tamiz 4,75 mm de es de 14% multiplicado por 6%, que se redondea a 1% (columna 3).

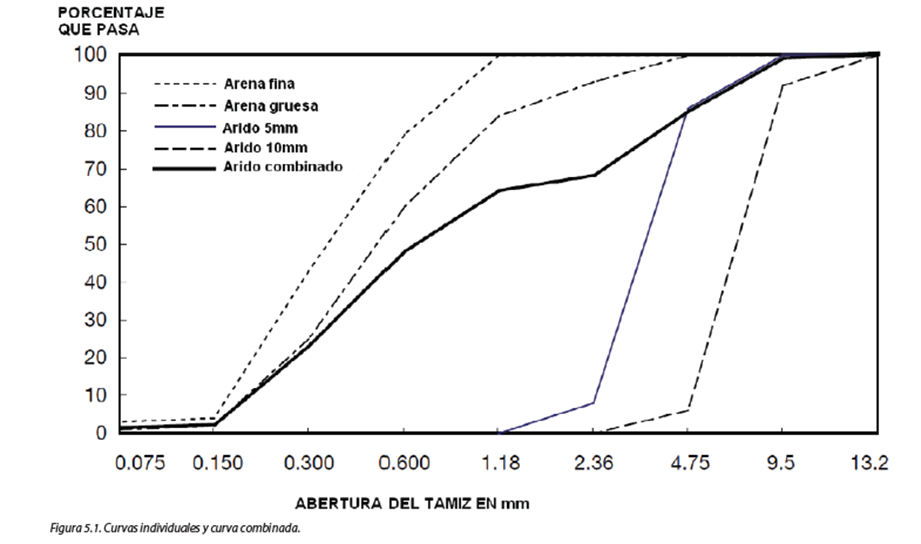

La granulometría combinada del agregado total de este diseño particular se muestra en la columna 10 (siendo la suma de los valores respectivos de las columnas 3, 5, 7 y 9 para ese tamaño de tamiz). Una vez que la granulometría combinada de los agregados se ha determinado se puede juzgar su aptitud al compararla con las diferentes bandas granulométricas recomendadas u otras bandas que hayan demostrado ser adecuados en la práctica.

Se pueden desarrollar fácilmente hojas de cálculo computarizadas para poner en práctica el cálculo de las curvas granulométricas combinadas y para producir un gráfico como el mostrado en la figura 5.1.

5.7 Solución de problemas en el diseño de mezclas

5.7.1 Problemas de bombeo y bloqueos

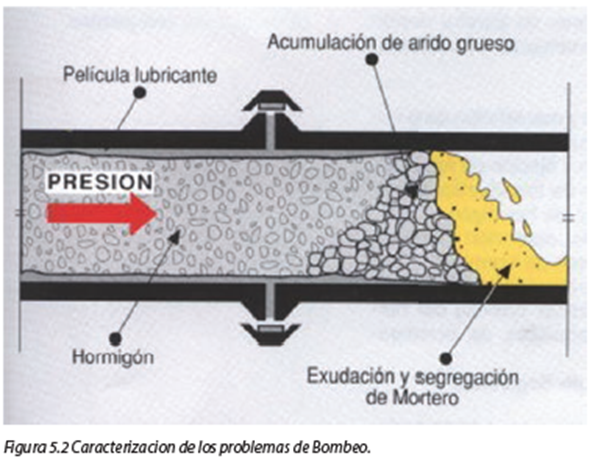

La bombeabilidad se define como la capacidad de un hormigón para ser movilizado bajo presión manteniendo al mismo tiempo sus propiedades iniciales (Gray28, Beaupré29). Las investigaciones en los últimos años sobre el bombeo del hormigón por lo general se enfocan en la estabilidad o la movilidad del material bajo presión. En relación a la estabilidad, la principal preocupación respecto al hormigón fresco bajo presión es la posibilidad de segregación, es decir, la separación de la pasta del agregado, lo que por lo general conduce a la obstrucción de la línea. Este fenómeno se produce cuando la presión aplicada al hormigón empuja la pasta a través de la estructura del agregado lo que conduce a la acumulación de partículas más gruesas en la forma de un tapón que bloquea la línea (Browne y Bamforth30). Esta segregación se asocia a menudo con mezclas que tienen una mala granulometría y/o una forma de las partículas del agregado o a una excesiva humedad en la mezcla.

El hormigón proyectado normalmente carece de una fracción suficiente de árido grueso por encima de 4,75 mm como para producir mucha interferencia entre estas partículas. A pesar de esto, los bloqueos se componen habitualmente de las partículas de agregado grueso más grandes que se han separado de las fracciones más finas y se acumulan en un punto de constricción o de alta fricción en la línea. Los esfuerzos para prevenir obstrucciones mediante mejoras en el diseño de la mezcla deben centrarse en el perfeccionamiento de la curva de árido combinado para producir una curva suave y continúa de 4,75 mm hacia abajo. Además, la fracción de agregado grueso (4,75 mm y más) no debe ser superior a 500 kg/m3. Como regla práctica, aproximadamente el 20% del total del agregado combinado de una mezcla debe pasar el tamiz de 300 micrómetros y al menos 450 kg/m3 entre cemento y agregado debe pasar el tamiz de 150 micrómetros con el fi n de bombear adecuadamente.

5.7.1.1 Causas comunes de bloqueos

Una mezcla que contiene un agregado bien graduado exhibirá una interferencia mecánica constructiva entre las partículas de diferente tamaño para evitar la segregación bajo la acción de un gradiente de presión. Esto ayuda a que el flujo de hormigón se mueva uniformemente a través de la línea en respuesta a un gradiente de presión. En una mezcla mal graduada esta interferencia disminuye o está ausente de esta forma las partículas finas fluyen entre las partículas más gruesas lo que causa que las partículas más gruesas se separen de las más finas y se acumulen en una tapón. Las causas de la mala graduación granulométrica del agregado pueden incluir: un contenido de humedad variable en las fracciones de agregados a medida que se mezclan que no es compensado ajustando las pesadas, el lavado de las fracciones finas de los acopios debido a lluvias fuertes o a una mala supervisión durante el chancado o extracción.

La segregación de partículas y los bloqueos posteriores se agravan con altas presiones de bombeo. Cualquier factor que aumenta la resistencia al flujo, y por lo tanto requiere aumento de la presión de bombeo, conducirá a una mayor tendencia a la formación de bloqueos. El fenómeno se agrava por la alta fricción asociada con una lubricación insuficiente causada ya sea por una pared de la línea rugosa o un contenido inadecuado de pasta en la mezcla. Los bloqueos están comúnmente asociados con estricciones tales como reductores en la línea de bombeo de hormigón y distancias muy largas. El uso de mangueras de goma excesivamente largas, radios excesivamente ajustados ya sea en las tuberías de acero o mangueras de goma, o reductores excesivamente cortos son los factores comúnmente asociados con bloqueos. Las mangueras de caucho que están suspendidas de un brazo manipulador controlado de forma remota son particularmente susceptibles a los bloqueos. Cuando se produce un bloqueo en esta manguera es útil colocar la línea completamente extendida en posición recta y horizontal. Los problemas de obstrucción persistentes se pueden posiblemente superar cambiando la geometría de la línea para reducir la resistencia al flujo.

El exceso de humedad en la mezcla fomentará la segregación de partículas. Por lo tanto, una alternativa para aliviar bloqueos es una reducción en el cono. La movilidad de partículas finas con relación a las partículas más gruesas se incrementa (empeora la situación) al aumentar la fluidez de la fracción fina (pasta). Una reducción en el asentamiento, y por lo tanto de la fluidez, puede ayudar a reducir los bloqueos, pero no va a solucionar los problemas de bombeo asociados con agregados pobremente graduados.

Una excesiva porosidad en los agregados gruesos también puede conducir a problemas de bombeo. Tales agregados deben ser mezclados en la condición saturada con superficie seca, para tratar de minimizar los problemas. Las partículas de agregados lajeadas o con formas inadecuadas son también problemáticas en materia de bombeo, por lo que deben ser evitadas en lo posible.

La proporción de partículas de agregado con formas inadecuadas que es admisible en una mezcla de hormigón proyectado no debería superar el 10%, lo que es más bajo de lo que se acepta en hormigón moldeado. Cualquier intento de rectificar graduaciones deficientes o formas inadecuadas de los agregados mediante la adición de más cemento suele ser contraproducente, ya que puede aumentar la tendencia a la segregación.

Las soluciones a los problemas de bombeo y bloqueos en la mayoría de los casos se puede abordar a través de una curva granulométrica combinada suave y continua con especial atención a las fracciones más finas. Las fracciones finas del agregado pueden variar ampliamente dentro de la misma fuente original o pueden ser lavadas por la lluvia en el acopio. Si las fracciones finas no pueden ser controladas de forma adecuada en la fuente original, entonces puede ser necesario lavar el agregado grueso y la arena para remover los finos, establecer la granulometría de los fi nos por lavado y reintroducir los fi nos en cantidades controladas a través del uso de, por ejemplo, finos de trituración, limo, arcilla calcinada u otros fi nos similares. Lo anterior lleva a que la forma de la curva granulométrica en el extremo fi no se limite de modo más estricto de lo que sería necesario. Si se considera que esto es demasiado caro (porque el lavado es costoso) el aire incorporado puede ser utilizado como un posible sustituto ya que las burbujas de aire arrastradas actúan como partículas de agregado fi no en suspensión. Sin embargo, esto sólo funcionará para el bombeo a través de distancias relativamente cortas y con baja presión. Alternativamente, la cohesión de la mezcla se puede aumentar mediante el uso de microfibras sintéticas, fibras sintéticas fibriladas o con la adición de un material fi no complementario. Las fibras de pequeño tamaño ayudan a mantener las partículas gruesas y finas juntas en un material que fluye y producen un efecto similar a un aumento de la cohesión.

5.7.1.2 Cambios en la estructura de vacíos de aire Un problema común asociado con el bombeo es la modificación de la estructura de vacíos de aire. En efecto, el uso de bombas para el transporte de hormigón generalmente da como resultado una pérdida de aire que va de uno a tres por ciento (Du & Folliard31). También se ha demostrado que la estructura de vacíos resultante no posee ninguna o muy pocas burbujas con diámetros por debajo de 50 micras (Pigeon et al32). Los mecanismos que se cree son responsables de este fenómeno son la succión y la disolución durante el proceso de bombeo o de colocación.

El mecanismo de succión se produce cuando el hormigón se somete a presiones negativas. En una bomba de pistón, la cámara del pistón se llena con hormigón no sólo por acción de la gravedad sino también por un efecto de succión causado por el pistón que se retrae. Este movimiento provoca una disminución en la presión, que causa que el aire se expanda y forme burbujas más grandes las que luego pueden escapar desde el hormigón. Este fenómeno también se observa en una sección vertical de la manguera cuando el hormigón está en caída libre.

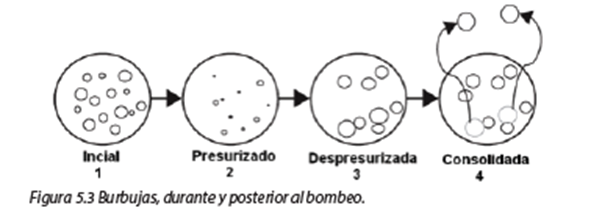

Se puede ver una explicación para el mecanismo de disolución en Dyer33. Mientras que el hormigón se presuriza en el bombeo se cree que las burbujas de aire más pequeñas se disuelven en el agua circundante (Figura 5.3). Cuando el hormigón se despresuriza a la salida de la línea, el aire reaparece dentro de las burbujas más grandes que no se disolvieron en lugar de formar nuevas burbujas pequeñas.

Además del mecanismo de disolución, el tiempo de presurización y la presión máxima alcanzada son también parámetros importantes en el efecto de pérdida de aire. Es importante destacar que este mecanismo no altera significativamente el contenido de aire. El volumen final de aire sigue siendo prácticamente el mismo, pero se altera el factor de separación. Sin embargo, la estabilidad de las burbujas de aire más grandes que se forman es tal que estas burbujas se escapen más fácilmente durante la manipulación y la consolidación del hormigón, debido a esto se genera la pérdida de aire. Teniendo en cuenta que al menos una parte de la trabajabilidad del hormigón proyectado vía húmeda es atribuible al contenido de aire arrastrado, se deduce que el bombeo puede reducir la trabajabilidad del hormigón proyectado.

5.7.1.3 Contenido mínimo de pasta

El espesor de pasta en el interior de la línea de bombeo durante el flujo varía con el tipo de línea que se utilice para bombear el hormigón (por lo general un tubo de acero o manguera de goma). La proporción de pasta disponible dentro de una mezcla que se requiere para lubricar la superficie de la línea también varía con el diámetro de la línea. Las líneas de diámetro pequeño requieren una mayor proporción de la pasta total disponible que las líneas de mayor diámetro. Esto explica en parte por qué es más fácil bombear hormigón a través de una línea de gran diámetro que a través de una línea de pequeño diámetro. Los trabajos de Jolin & Beaupre34 y Jolin35 han demostrado que el contenido de pasta de la mezcla tiene una influencia fundamental en la capacidad de bombeo del hormigón y que el contenido de aire de la pasta debe ser considerado al estimar la cantidad útil de pasta disponible. El concepto de pasta activa se define como la cantidad de pasta (%) presente en el hormigón mientras está bajo presión en la línea, que representa la cantidad de pasta disponible para crear la capa lubricante contra la pared de la línea y para llenar los huecos intergranulares. Esta es una interpretación volumétrica del contenido de pasta para el material que está bajo presión. El volumen de pasta real disminuye a medida que se aplica presión en el hormigón ya que el volumen de aire disminuye a valores despreciables.

Para estimar el contenido mínimo de pasta activa necesaria para obtener un hormigón bombeable es necesario conocer

la porosidad de la fracción de agregado (es decir, la proporción en volumen del espacio entre las partículas del agregado), la densidad de la fracción de pasta, el contenido de aire (%) y el diámetro de la línea a través de la cual el hormigón va a ser bombeado. Basado en estimaciones obtenidas por Jolin et al35, el contenido de pasta activa mínima de una línea de 50 mm es de aproximadamente 33% (en volumen) y de una línea de 75 mm es de aproximadamente 30%. Se debe tener en cuenta que estas estimaciones están sujetas a ligeras variaciones dependiendo de las características granulométricas de agregado. Para obtener el contenido total de pasta necesaria para la producción de una mezcla adecuada hay que añadir el contenido de aire, que es de aproximadamente 3 a 4% (del volumen total de hormigón) para hormigón proyectado normal (sin incorporador de aire) o alrededor de 8 a 15% (del volumen total de hormigón) cuando se utiliza un incorporador de aire. El contenido de aire de un hormigón proyectado con alto contenido de aire incorporado se estima mejor mediante la medición de la densidad en estado fresco (antes y después de la adición del incorporador de aire) y observando la diferencia, debido a que los equipos para medir el contenido de aire no funcionan para contenidos superiores al 10%. Estas estimaciones de contenido mínimo de pasta se refieren sólo al bombeo y no indican necesariamente una buena capacidad de proyección o de adherencia.

5.7.2 Hormigón proyectado que no se adhiere al sustrato

Cuando se proyecta sobre un sustrato vertical o sobre cabeza es necesario que el hormigón proyectado se adhiera sobre la superficie por un período de tiempo suficiente mientras está en estado fresco hasta que endurece en el lugar y queda adherido de forma permanentemente. Si no se adhiere a la superficie puede dar lugar a que el hormigón se deslice o caiga por completo, lo cual requiere de reparaciones molestas y de alto costo. En muchos casos las caídas pueden también poner en peligro la capacidad del hormigón proyectado para estabilizar el suelo y la seguridad de personas y equipos. Una mezcla “pegajosa” que se mantiene firmemente en su lugar después de la proyección presenta muchas ventajas tanto para el constructor como para el mandante.

La incapacidad del hormigón proyectado para pegarse a una superficie puede ser causada tanto por la falta de adherencia entre el hormigón y el sustrato o por una insuficiente cohesión dentro del propio hormigón. La falta de adherencia se manifiesta usualmente como caídas de hormigón fresco con una separación que claramente se produce en la interfaz con el sustrato.

Una cohesión inadecuada puede manifestarse de muchas maneras, pero se revela comúnmente por una separación de la mayor parte de una capa de revestimiento (a menudo de aspecto fresco) de un hormigón que permanece unido al sustrato.

5.7.2.1 Problemas de adherencia

Una adherencia inadecuada se puede deber a:

- Una pasta de cemento con características de adherencia inherentemente pobres. La mayoría de las pastas de cemento son pegajosas en cierta medida, pero se producen excepciones y cuando se reduce esta característica, se puede requerir la adición de materiales finos complementarios.

- Una mala técnica de proyección, tal como la proyección desde una distancia excesiva, o una presión de aire excesivamente baja o elevada o capas demasiado gruesas en una sola pasada.

- Una superficie de sustrato seca que conduce al desecamiento de la zona de contacto, la pérdida de humedad del hormigón y a la pérdida de adherencia. La solución a esta situación es humedecer previamente el sustrato.

- La suciedad en el sustrato que a menudo es causada por el material acumulado proveniente de las actividades de construcción o polvo y rebote de hormigón proyectado proveniente de operaciones anteriores. La solución a este problema es limpiar con un chorro de agua a alta presión antes de la proyección de hormigón.

- Un sustrato contaminado con aceite. Esto puede ser causado por aceite hidráulico en suspensión en el aire proveniente de equipos de minería o construcción defectuosos. El aceite sobre el sustrato debe ser removido si se quiere lograr adherencia. El fluido hidráulico nunca se debe usar para lubricar la línea de hormigón antes del bombeo, debido al riesgo de salud que representan los aerosoles del fluido hidráulico y el riesgo para el desarrollo de adherencia en superficies rocosas cercanas y posibles efectos perjudiciales en la mezcla.

- El exceso de agua en el sustrato, a menudo asociado con la entrada de agua desde el suelo. Este puede ser un problema difícil de resolver. Los desprendimientos se pueden evitar en algunas ocasiones mediante una proyección muy rápida y con una alta dosis de acelerante de fraguado, pero esto va a comprometer el comportamiento a largo plazo del hormigón. Una alternativa que puede funcionar cuando existen ingresos de agua puntuales es instalar un sustrato intermedio tal como una barbacana para crear de desvío para el agua y aliviar la presión. También se puede proyectar el revestimiento alrededor de los puntos de entrada de humedad o agua, instalar un drenaje para aliviar la presión del agua en el punto de entrada y luego atacar la zona difícil proyectando una mezcla que contiene 2 kg/m3 de micro-fibra sintética como puente entre las zonas adyacentes de hormigón endurecido. Una segunda alternativa es anclar una malla con pernos sobre la zona difícil y utilizar esto como un soporte para una capa posterior de hormigón proyectado reforzado con fibra. La mayoría de las opciones para hacer frente a las zonas de alta afluencia de agua son lentas y caras, pero no existen muchas alternativas.

Se debe tener presente que el hormigón proyectado que se desprende con rocas adheridas probablemente indica la preparación inadecuada antes de la proyección y no necesariamente una mala adherencia. Los suelos estratificados o laminados pueden ser particularmente propensos a esto si la disposición en capas tiene una orientación desfavorable. Posiblemente un hidrolavado puede eliminar las partes sueltas o se puede usar una malla como puente para un hormigón proyectado reforzado con fibra en zonas especialmente complejas.

5.7.2.2 Problemas de cohesión

Una mala cohesión del hormigón proyectado se manifiesta típicamente de dos maneras. La primera tiene que ver con la cohesión como una propiedad del hormigón fresco antes de la proyección. Este tipo de cohesión es una propiedad del hormigón proyectado en el estado plástico que está relacionada con su propensión a segregar durante el mezclado y la colocación si no es bien dosificado o mezclado. Mantener la cohesión de una mezcla de hormigón proyectado a través de un diseño cuidadoso y la reducción al mínimo del agua disminuye la probabilidad de que el agregado más grueso decante fuera de la mezcla y también reduce el potencial problema de una separación entre el agregado y la pasta de cemento durante el transporte y cuando es sometido a un gradiente de presión.

La segunda manifestación de una mala cohesión en el hormigón proyectado se produce cuando es proyectado sobre el sustrato. En este caso los problemas de cohesión pueden conducir a desprendimientos de hormigón desde superficies proyectadas sobre cabeza o a deslizamiento del hormigón proyectado en las paredes.

Una cohesión inadecuada, que conduce a desprendimientos, puede ser causada por:

- Un diseño pobre de la mezcla. El uso de agregados bien graduados con buenas características de forma y una cuidadosa atención a las fracciones finas ayudará a la cohesión, pero puede no ser suficiente para superar los problemas de cohesión si el hormigón tiene agua en exceso.

- Una escasa cantidad de cemento. En algunos casos el cemento por sí solo puede no ser suficiente para crear una mezcla cohesiva, por lo que debe considerarse la inclusión de materiales finos complementarios como la microsílice u otros materiales similares. La finura del cemento también afecta a la cohesión y a la demanda de agua, por lo que debe ser monitoreada.

- Una baja dosificación del acelerante. Los acelerantes de fraguado son esenciales cuando se proyecta sobre la cabeza, pero opcionales para las superficies verticales. No solo debe ser una dosis adecuada la que se utilice para mantener hormigón proyectado en su lugar sobre la cabeza, sino que se requiere un acelerante que sea químicamente compatible con el cemento. Si el acelerante es químicamente incompatible o la temperatura del hormigón es demasiado baja, entonces puede no ocurrir la rigidización de la mezcla y dar como resultado una mala cohesión.

- Una dosificación irregular del acelerante puede conducir a la formación de lentes de hormigón sin acelerante dentro del revestimiento, los que carecen de la cohesión del hormigón proyectado que si tiene acelerante de fraguado. Este problema se ve agravado con el uso de estabilizadores de hidratación ya que puede llevar a que estos lentes de hormigón permanezcan fluidos y sin cohesión durante un largo período después de la proyección. Los métodos para dispersar los acelerantes de fraguado de manera uniforme en una corriente de hormigón dentro de la tobera se describen en la sección de maquinarias.

- La fluidez excesiva puede agravar los problemas de cohesión. La cohesión generalmente disminuye a medida que aumenta el cono, así un hormigón excesivamente fluido puede estar propenso a rupturas internas que conducen a desprendimientos. Un alto contenido de humedad dentro de una mezcla puede dar lugar a una exudación interna que hará que se pierda la cohesión por lo que debe evitarse. El uso de un incorporador de aire para dar trabajabilidad en la mezcla antes de la proyección en lugar de confiar exclusivamente en el agua o un aditivo reductor de agua es uno de los medios que mejora la cohesión de un hormigón bien colocado. Sin embargo, el exceso de aire atrapado debe ser eliminado mediante una compactación adecuada durante la aplicación y se debe tomar las medidas necesarias para asegurar que esto se logre. Es necesario tener cuidado cuando se utiliza este enfoque para mejorar la cohesión y se debe considerar la asesoría de un experto.

- La cohesión del hormigón proyectado puede ser mejorada por la inclusión de 1 a 2 kg/m3 de micro fibras sintéticas. Las fibras deben tener un diámetro en el rango de 18 a 35 micras y una longitud de aproximadamente 12mm. La incorporación de estas fibras a la mezcla antes de la agitación dará lugar a una cierta pérdida de docilidad la que no debe ser compensada con adición de agua. El adicionar un superplastificante adecuado ó entre un 8 a 15% de aire a través del uso de un incorporador de aire para recuperar el cono perdido generalmente dará como resultado características de proyección que serán similares o mejor que el hormigón original sin micro fibras.

La cohesión se evalúa mejor en terreno a través de la proyección (una antigua técnica) de un cono invertido de hormigón en una superficie sobre cabeza sin el uso de acelerante. La proyección se debe continuar hasta que el cono de hormigón se despenda, después de lo cual se puede estimar la máxima capacidad de acumulación antes de la falla. Un hormigón de baja cohesión será capaz de lograr una capacidad máxima de sólo 50 mm, un hormigón de cohesión normal se encuentra entre 100 – 120 mm y un hormigón altamente cohesivo puede lograr al menos 150 mm de acumulación antes de desprendimiento. Si la capacidad de acumulación está limitada por una falta de cohesión, las capacidades de acumulación arriba mencionadas suelen aumentar a medida que el asentamiento del hormigón se reduce y aumentan sustancialmente cuando se añade un acelerante de fraguado. La experiencia ha demostrado que la falla por adherencia limita la capacidad máxima de acumulación entre 250 a 300 mm, incluso para el mejor hormigón proyectado independientemente del asentamiento y del uso de acelerantes de fraguado.

5.7.3 Líneas de transporte vertical

Las líneas de caída se utilizan en algunas minas subterráneas profundas para proporcionar una transferencia eficiente de hormigón proyectado desde la superficie hasta los niveles más bajos de trabajo en la mina. Por ejemplo, en Mt Isa Mine, Australia, el hormigón puede ser colocado hasta 1.700 m. de profundidad. Normalmente, el hormigón proyectado se entrega en la línea de caída en la superficie en un camión mezclador convencional y se recoge bajo tierra en un camión agitador subterráneo.

Aspectos clave para el diseño de línea de caída son:

- El diámetro varía desde 150 hasta 225 mm, con 200 mm considerado como un valor normal.

- El tubo vertical debe estar conectado sin curvaturas o desviaciones para evitar el desgaste irregular.

- El diseño de la batea de remezcla en la base de la línea de caída.

Hay dos tipos de líneas de descarga vertical: flujo con pistón y caída libre. En el flujo con pistón, la mezcla mantiene su cohesión y no segrega. Esto es esencial cuando la descarga del hormigón se hace directamente a una estructura (es decir, revestimiento de piques). En este caso se requieren líneas de menor diámetro (150 mm o menos) y el control del asentamiento es fundamental. El riesgo de bloqueo de la línea es relativamente alto con este método. En el método de entrega de caída libre, los materiales segregan a medida que viajan por el tubo, pero se remezclan en una batea en la base al final de la caída. La batea es esencialmente un tubo con un extremo abierto y está fabricado con una sección gruesa de acero debido a la fuerte abrasión a que está sometida.

Las líneas de caída en las minas australianas utilizan el método de caída libre para minimizar el riesgo de bloqueos, ya que son costosos de reparar. En general, se recomienda un asentamiento mínimo de 180 mm y la mezcla se estabiliza para asegurar al menos 6 a 8 horas de vida útil. Las fibras pueden ser añadidas antes de la transferencia, pero algunas minas, por temor a bloqueos, deciden añadir las fibras durante el mezclado dentro de la mina. En este sentido, las fibras de polipropileno proporcionan menos abrasión en el tubo de caída.

Es esencial cebar la línea antes de su uso. La gran área superficial de la pared de la tubería puede retener una película de agua suficiente para alterar radicalmente la relación agua/cemento de la mezcla. Esto se puede superar mediante el cebado de la línea con alrededor de 0.2 m3 de hormigón proyectado que se descarta posteriormente. La instalación receptora subterránea debe estar diseñada para hacer frente a este tipo de residuos. Si la línea se utiliza continuamente (por ejemplo una carga cada 2 – 3 horas) y se utilizan niveles suficientes de estabilizador de fraguado, entonces no se requiere lavar la línea entre cargas. Sin embargo, es esencial que se lave la línea a fondo en cada detención de la transferencia y al final del turno. El tubo debe mantenerse libre de acumulaciones, fugas y desgastes.