CAPÍTULO 2

Consideraciones de Diseño

El enfoque general para el diseño de estructuras de hormigón proyectado se asemeja al utilizado para estructuras de hormigón convencional y toma en consideración aspectos de estabilidad, resistencia, desempeño en condiciones de servicio, durabilidad, resistencia al fuego, impermeabilidad y otros requisitos de diseño.

2.1 Consideraciones de diseño para estructuras de hormigón proyectado

2.1.1 Diseño por condiciones de estabilidad

El diseño de estructuras de hormigón proyectado por condiciones de estabilidad debe considerar todos los posibles movimientos de la estructura como un cuerpo rígido, incluyendo volcamiento, levantamiento, pandeo y deslizamiento. El volcamiento es relevante para estructuras de hormigón proyectado auto soportantes (por ej. silos en altura). El levantamiento o flotación es relevante para estructuras enterradas que están sujetas a una presión hidrostática por el exterior (por ej. piscinas vacías). El deslizamiento es importante principalmente para estructuras de hormigón proyectado sometidas a una componente de carga horizontal. Algunas estructuras pueden estar sometidas a una combinación de las situaciones anteriores como es el caso de los muros de contención que están expuestos a volcamiento y deslizamiento.

2.1.2 Diseño por condiciones de resistencia

El uso previsto del hormigón proyectado determinará los requisitos de desempeño que este material debe alcanzar. Este puede variar desde un rol netamente estructural hasta aplicaciones no resistentes como sería el caso de una capa de sellado superficial o un acabado arquitectónico (estético). Esta cláusula cubre el diseño por condiciones de resistencia de hormigón proyectado con responsabilidad estructural.

Debemos estar conscientes que las interacciones del hormigón proyectado con las cargas y los materiales que soporta pueden ser muy complejas y en muchos casos no es posible en la práctica modelarlas o analizarlas en forma satisfactoria. Por esta razón, se han desarrollado diversos métodos analíticos simplificados o enfoques empíricos para diseñar el hormigón proyectado bajo consideraciones de resistencia. Sin embargo, el objetivo común del diseño es lograr una resistencia frente a las cargas que supere las solicitaciones impuestas con un margen de seguridad adecuado.

Los dos enfoques para el diseño por condiciones de resistencia son: el analítico y el empírico. El enfoque analítico incluye una racionalización de las acciones que potencialmente actuarán sobre el hormigón y de la resistencia del sistema estructural a dichas cargas. Es posible usar tanto un enfoque determinista como uno probabilístico para la estimación de las solicitaciones y de la resistencia. El enfoque empírico implica el uso de un cuerpo documentado de experiencias anteriores que sea relevante para la aplicación específica y las condiciones imperantes del proyecto y derivar a partir de este conocimiento un sistema estructural satisfactorio.

En aplicaciones donde existe una fuerte interacción entre el hormigón proyectado y el terreno, debido al complejo comportamiento estructural y la potencialmente elevada variabilidad de los parámetros de diseño, es una buena práctica monitorear el desempeño de un sistema estructural de hormigón proyectado hasta confirmar que se ha obtenido un comportamiento satisfactorio.

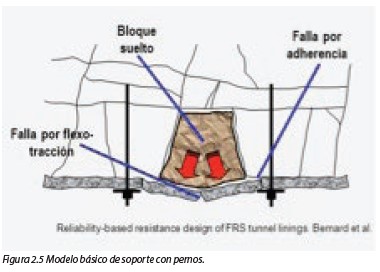

Cuando se requiere adherencia al sustrato como parte de un sistema estructural, la pérdida potencial de adherencia se puede reducir con una adecuada preparación del sustrato y mediante la limitación de la retracción y de la fluencia lenta propia del hormigón. En general no se recomienda depender de la adherencia entre el hormigón y el sustrato para asegurar la capacidad estructural a largo plazo. Se puede generar una conexión a largo plazo entre el revestimiento de hormigón y el sustrato en forma independiente a través del uso de sistemas de anclaje.

No podemos dejar de enfatizar que cuando el hormigón proyectado tenga un rol estructural es esencial la participación de un ingeniero competente y calificado, con experiencia en este tipo de proyectos, para desarrollar el diseño estructural.

Para el diseño estructural en aplicaciones de obras civiles, se puede utilizar en los cálculos los principios generales de diseño por resistencia o estado límite último, por ejemplo de ACI 318, en el diseño de estructuras compuestas principalmente de hormigón proyectado simple u hormigón proyectado reforzado con barras o mallas convencionales. Cuando se utilizan las fibras como refuerzo, se recomienda un análisis que incorpore las resistencias residuales post agrietamiento para los niveles esperados de deflexión.

Si se deben considerar deformaciones importantes en el diseño para tomar en cuenta eventos extremos, se recomienda que la tenacidad del FRS se considere para anchos de fisura grandes (mayores a 2 mm). Los datos de comportamiento para el FRS se obtienen a partir de ensayos como los que se describen en el capítulo 10, correspondiente a los ensayos en paneles y vigas para la estimación de la absorción de energía y la resistencia residual.

2.1.3 Diseño por condiciones de servicio

El funcionamiento en condiciones de servicio describe la capacidad de una estructura para seguir siendo adecuada para una finalidad prevista durante toda su vida de diseño. En conjunto con las consideraciones de resistencia a las cargas, el diseño de estructuras de hormigón proyectado puede requerir satisfacer ciertas condiciones de servicio, tales como límites en las deflexiones y en el ancho de grietas. Otros criterios de servicio comúnmente aplicados a estructuras de hormigón proyectado incluyen: estanqueidad, deformación por fluencia, apariencia, acabado superficial y resistencia a la abrasión.

Los límites para las deflexiones y los anchos de grieta en el diseño por condiciones de servicio (diseño por tensiones admisibles) son generalmente mucho más pequeños que los considerados para los métodos de diseño por resistencia. Los anchos de fisura aceptables, por ejemplo, se toman generalmente por debajo de 0,3 mm en ambientes no agresivos.

2.1.4 Diseño por resistencia al fuego

Algunas aplicaciones de hormigón proyectado pueden incluir requisitos establecidos en el Código de Construcción de cada país, o por el mandante, para lograr una determinada resistencia al fuego durante un período mínimo de tiempo. Este requisito generalmente toma la forma de una limitación a la pérdida de resistencia, a la pérdida de capacidad de funcionamiento u operación o a la transmisión de calor y/o humo.

2.1.5 Diseño por condiciones de durabilidad

La durabilidad describe la capacidad de una estructura para resistir a las condiciones de exposición medioambientales que puedan ocurrir durante su vida proyectada sin la necesidad de un mantenimiento excesivo. Estas condiciones de exposición medioambientales pueden incluir: ataque químico a la matriz de hormigón y la corrosión de la armadura.

Los requisitos de durabilidad para la matriz de hormigón se satisfacen mediante el control del diseño de la mezcla a través de medidas tales como limitar la máxima relación a/c, la mínima cantidad de cemento o la máxima permeabilidad aceptable. Los requisitos de durabilidad para el acero de refuerzo son normalmente satisfechos mediante la limitación del ancho de las fisuras en servicio a 0,3 mm y la garantía de que la matriz de hormigón cumpla con los requisitos y las características especificadas para la categoría de exposición adecuada. Los anchos máximos aceptables de fisura para el hormigón proyectado reforzado con fibra sintética pueden ser mucho más grandes que el usado para el refuerzo de acero.

2.1.6 Diseño por otros requerimientos

Algunas aplicaciones pueden requerir la consideración de otros criterios no incluidos en las categorías anteriores, tales como requisitos operacionales y medioambientales. Ejemplos de esto son la construcción en lugares remotos, restricciones en el horario de trabajo o condiciones climáticas extremas.

2.1.7 Consideraciones adicionales para la matriz de hormigón proyectado

Otros criterios de diseño menos usados pueden ser importantes en una aplicación determinada, entre ellos: densidad, módulo de elasticidad, resistencia a la abrasión y al fuego.

Se debe prestar atención al hecho que todas las propiedades de la matriz del hormigón proyectado son interdependientes y ciertos requisitos de desempeño pueden ser incompatibles. Por ejemplo, una baja densidad con alta resistencia, o un alto contenido de cemento con una baja retracción.

2.2 Consideraciones de diseño para el refuerzo

2.2.1 Generalidades

Hay tres enfoques para considerar el refuerzo usado en el hormigón proyectado estructural:

- Sin refuerzo.

- Refuerzo convencional con malla, barras o marcos.

- Refuerzo con fibra.

2.2.2 Hormigón proyectado sin refuerzo

En aplicaciones que implican solicitaciones exclusivamente de compresión, o sin cargas solicitantes significativas, puede ser apropiado evitar el uso de refuerzo. Tales sistemas estructurales exhibirán muy baja resistencia a la tracción y muy baja ductilidad, por lo tanto, se debe evitar el desarrollo de solicitaciones por tracción en la estructura.

2.2.3 Refuerzo convencional

El refuerzo convencional comprende elementos continuos tales como barras de acero, mallas de barras, mallas de alambre electrosoldado, cables de postensado y otros materiales tales como barras o mallas de compuestos plásticos reforzados con fibra Si se logra un efectivo encapsulamiento de las barras, mallas u otros elementos, logrando que el hormigón proyectado embeba a la armadura con un hormigón de calidad adecuada, los elementos de hormigón proyectado convencionalmente reforzados pueden ser diseñados de acuerdo con las normas de diseño en hormigón armado conocidas, como ACI 318 o NCh 430.

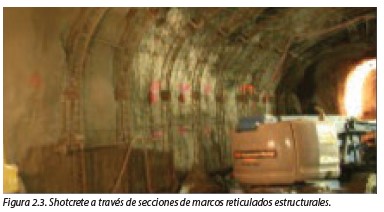

Para garantizar y lograr el efectivo encapsulado, se requiere de un detallado y una fijación del refuerzo, marcos reticulados, mallas, etc, que sea apropiado considerando las condiciones de aplicación del hormigón (hormigón aplicado con presión y a alta velocidad contra el refuerzo) y además una correcta técnica de aplicación del hormigón. Se recomienda disponer siempre en el proyecto de operadores y/o pitoneros certificados bajo los estándares recomendados por ACI 506 para shotcrete manual y EFNARC para operadores con equipos robotizados.

Se recomienda que la separación mínima de las barras sea de 100 mm y que los empalmes estén escalonados para que la armadura pueda ser envuelta y encapsulada de forma efectiva durante la proyección.

El ACI 506R recomineda que las barras traslapadas estén separadas por una distancia de al menos tres diámetros de la barra de mayor diámetro. En Australia la convención es que la distancia mínima entre los pares de barras traslapadas es tres veces el tamaño máximo del árido. La incorporación de más de una capa de refuerzo por aplicación de hormigón proyectado fresco puede hacer que sea difícil de lograr el encapsulamiento efectivo sin una debida preparación, aplicación y diseño del hormigón proyectado, figura 2.2., figura 2.3 y figura 2.4

Los pernos de anclaje a menudo introducen una carga puntual elevada sobre un revestimiento de hormigón proyectado, la que necesita ser anclada al revestimiento utilizando el refuerzo como parte del conjunto. Estas fuerzas pueden ser distribuidas en el revestimiento más eficazmente si se coloca una placa de dimensiones adecuadas al perno de anclaje o se usa una serie de barras de refuerzo inclinadas (a veces llamadas “spider” en el extranjero) en el extremo del perno. Esta “spider” siempre debe quedar encapsulada dentro del revestimiento de hormigón

proyectado reforzado con fibras. La placa debe ser externa a la capa estructural de hormigón proyectado para que sea eficaz y puede ser cubierta posteriormente con hormigón proyectado no estructural.

2.2.4 Fibra de refuerzo

La fibra de refuerzo comprende elementos discretos cortos, distribuidos uniformemente a través de la masa del hormigón proyectado. Las fibras individuales se fabrican típicamente de acero o de polímeros, aunque en aplicaciones especializadas se han utilizado fibras de vidrio resistente a los álcalis o celulosa. Las fibras pueden ser introducidas al hormigón proyectado por razones distintas al refuerzo estructural, tales como el control del rebote y de la fisuración por retracción plástica y para mejorar la resistencia al fuego.

Cabe mencionar que uno de los argumentos de los diseñadores que se han resistido al uso de la fibra pasa por la dispersión uniforme de las fibras en la masa de hormigón. Sin embargo, estudios recientes han mostrado que un buen diseño de mezcla y un adecuado carguío de este producto permite una homogénea dispersión en la masa.

Otro aspecto relevante en las aplicaciones en obras civiles, es la combinación entre la dosis de fibra y el espesor del shotcrete como aplicación para alcanzar la absorción de energía requerida, tema que se aborda en profundidad en el capítulo de ensayos.

Otro aspecto relevante en las aplicaciones en obras civiles, es la combinación entre la dosis de fibra y el espesor del shotcrete como aplicación para alcanzar la absorción de energía requerida, tema que se aborda en profundidad en el capítulo de ensayos.

El rol estructural de la fibra de refuerzo en el hormigón proyectado es proporcionar tenacidad (capacidad de carga después del agrietamiento) y no una mayor resistencia a la tracción o a la flexión del hormigón no fisurado. La tenacidad describe la capacidad del hormigón proyectado reforzado con fibras para mantener y potencialmente redistribuir las cargas después de la fisuración. En un diseño determinista, el sistema estructural con hormigón proyectado se diseña de manera idealizada para no agrietarse. Sin embargo, debido a la complejidad y la incertidumbre inherente a algunos sistemas estructurales, especialmente cuando está implicado el soporte del suelo, sigue existiendo la posibilidad de una subestimación de las solicitaciones, por lo que la capacidad de carga después de la fisuración es crucial para mantener la seguridad y capacidad de servicio global del sistema.

La tenacidad se cuantifica en términos de la capacidad de carga o de la absorción de energía post agrietamiento, la que se evalúa a través de vigas o paneles de prueba. Las mediciones de la capacidad de carga posterior a la fisuración en una viga o panel de prueba se utiliza para cuantificar la capacidad del hormigón con fibra agrietado para soportar las solicitaciones de carga.

Existen varias herramientas de diseño geotécnico que sirven como orientación sobre el valor de tenacidad que se debe especificar para aplicaciones en minería u obras civiles subterráneas, tal como se indica en las próximas secciones.

2.3 Consideraciones de diseño para aplicaciones en obras civiles subterráneas

2.3.1 Cargas aplicadas

Un factor determinante para el diseño de hormigón proyectado es la definición de las cargas que actuarán. Estas se determinan típicamente usando el método desarrollado por Terzaghi5 para el análisis de cuña o con el uso de programas computacionales especializados basado en un análisis de elementos finitos. En suelo fracturado, la determinación de las cargas se modela a menudo utilizando formas y masas idealizadas de suelo inestable que actúan como una carga distribuida en el revestimiento.

2.3.2 Diseño por condiciones de estabilidad

El diseño por condiciones de estabilidad estructural de túneles civiles no suele ser un factor determinante. Sin embargo, si los elementos en un conjunto, o partes de los mismos, están sujetos a inestabilidad debido a volcamiento, levantamiento y deslizamiento, deben ser diseñados considerando estos factores. La estabilidad de una perforación excavada es, sin embargo, la principal preocupación y se aborda en las cláusulas siguientes.

2.3.3 Diseño por condiciones de resistencia

La estructura y sus componentes deben ser diseñados para tener una resistencia adecuada. Las solicitaciones se determinan utilizando los códigos de diseño para hormigón convencional armado y/u otros códigos de práctica o guías disponibles para el diseño de hormigón no armado y reforzado con fibras, por ejemplo DBV German Concrete Society7 o Barrett & McCreath6.

Existen diversos documentos que proporcionan una orientación sobre el diseño de revestimientos de hormigón proyectado para diferentes condiciones de terreno. Estos documentos incluyen guías de AFTES9 e ICE10 para revestimientos gruesos de hormigón proyectado en terrenos blandos y la guía ACI SP5711 para revestimientos refractarios. RILEM TC16212 proporciona cierta ayuda respecto a las propiedades estructurales de FRS, pero los ensayos involucrados rara vez se utilizan. Más información sobre el diseño de revestimiento de hormigón proyectado puede encontrarse en John & Mattle13, Hoek et al14, BTS15 y Windsor16.

Las mediciones de resistencia deben realizarse según se describe en el capítulo de ensayos, el que incluye: resistencia a la compresión, a la flexión, absorción de energía y resistencia residual.

No se debe depender de la adherencia ente el shotcrete y el sustrato para garantizar el soporte estructural a largo plazo. Se debe especificar los requisitos mínimos para la adherencia cuando el diseño a corto plazo considera el aporte de la adherencia. Para esto se deben realizar pruebas de adherencia como se menciona en el capítulo de ensayos.

2.3.4 Diseño considerando parámetros geotécnicos

Un consultor geotécnico o ingeniero especializado debe evaluar la influencia que pueda tener las tensiones medidas o previstas, la estructura, discontinuidades y posibles desplazamientos o deformaciones en el tiempo. El perfil de la excavación y su tamaño pueden afectar la especificación de hormigón proyectado en su resistencia y su espesor. Ejemplos de herramientas de diseño que utilizan datos geotécnicos son:

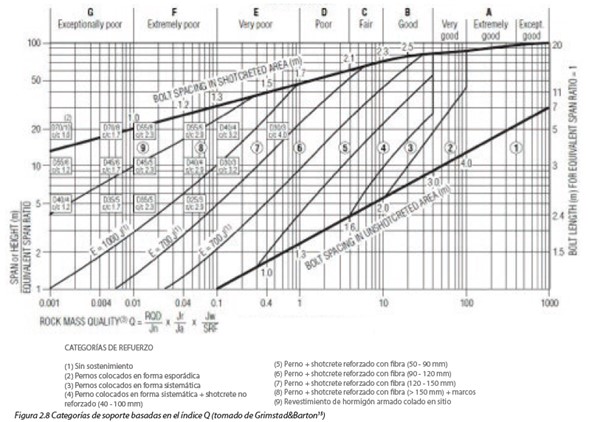

- Sistema Q (Grimstad& Barton12).

- Sistema RMR (Bieniawski13).

- Nuevo Sistema Austríaco para la Construcción de Túneles (NATM).

- Método de la curva característica del suelo (Brady and Brown14).

- Modelación numérica.

2.3.5 Diseño por condiciones de servicio

Las estructuras subterráneas y las partes que la componen deben ser diseñadas con una adecuada capacidad de servicio controlando o limitando las deflexiones, el agrietamiento y las vibraciones.

El diseño por condiciones de servicio también debe considerar el control de los asentamientos subterráneos y de superficie dentro de los límites aceptables según lo especificado en los requisitos de proyecto. Otras condiciones que también pueden ser aplicadas al hormigón proyectado son el acabado de la superficie o requisitos decorativos y de impermeabilización.

2.3.6 Diseño por condiciones de durabilidad

La estructura debe ser diseñada para la durabilidad definida por los requisitos del proyecto. La durabilidad puede comprender muchas interacciones complejas de los elementos de la estructura y el entorno en que se encuentra, las que deben ser tratadas en conjunto con un experto con experiencia en el tema.

Los parámetros típicos que influyen en el diseño por condiciones de durabilidad son la vida útil especificada (por ejemplo 20, 50 ó 100 años) y la exposición a la atmósfera y el medio ambiente (por ejemplo, la química de las aguas subterráneas, las condiciones de hielo/deshielo, suelo contaminado, corrientes parásitas, etc.). Se recomienda consultar textos especializados y a consultores familiarizados con los problemas de durabilidad y corrosión del refuerzo para desarrollar diseños apropiados cuando se espere que la estructura de hormigón proyectado se encuentre en condiciones de exposición agresivas (como en defensas costeras).

La nueva norma NCh 170 incorpora disposiciones específicas respecto a la calificación de los ambientes agresivos y la especificación de las propiedades requeridas del hormigón, especialmente las resistencias mínimas, mínimo contenido de cemento y la permeabilidad del hormigón.

2.3.7 Diseño por resistencia al fuego

La estructura y sus componentes deben, si es necesario, estar diseñados para ser resistentes al fuego. En algunos casos será necesario realizar pruebas de fuego para verificar que se alcance el nivel de resistencia al fuego esperado, las que se realizan en sitio o en instalaciones especialmente preparadas como el túnel de pruebas de VS Hagerbach en Suiza.

2.3.8 Diseño por otros requerimientos

Los requisitos especiales de un proyecto pueden afectar a las características del hormigón requerido, por lo que este aspecto debe ser considerado en el diseño. Los problemas típicos que pueden surgir en un ambiente subterráneo civil, incluyen pero no se limitan a, las restricciones relativas a los horarios de construcción y disposiciones respecto al apoyo y empotramiento de fijaciones mecánicas y eléctricas.

2.4 Consideraciones de diseño para la minería

2.4.1 Diseño por condiciones de resistencia y estabilidad

Parámetros geotécnicos. La industria minera ha utilizado tradicionalmente métodos empíricos apoyados por alguna forma de clasificación del macizo rocoso para el diseño de sistema de soporte. Los sistemas de clasificación del macizo rocoso se han utilizado para agrupar áreas de características geomecánicas similares con el fin de proporcionar una guía para abordar el comportamiento respecto a estabilidad y para seleccionar el tipo de apoyo apropiado. Ejemplos de sistemas comúnmente usados son:

- Sistema Q (Grimstad& Barton12).

- Sistema RMR (Bieniawski13).

- Nuevo Sistema Austríaco para la Construcción de Túneles (NATM).

- Método de la curva característica del suelo (Brady and Brown14).

- Modelación numérica.

Ambos sistemas de clasificación, RMR y Q, se basan en una clasificación de tres propiedades principales de un macizo rocoso:

- Resistencia de la roca intacta

- Propiedades de fricción de discontinuidades

- Geometría de los bloques intactos de roca definidos por las discontinuidades.

El sistema Q de clasificación del macizo rocoso fue desarrollado para el soporte del túnel en roca dura por Barton et al15 y se basa en una evaluación numérica de la calidad del macizo rocoso con seis parámetros:

- RQD Denominación de calidad de la roca

- Jn Índice de diaclasado (número de familias de discontinuidades

- Jr Índice de rugosidad de las discontinuidades

- Ja Índice de alteración de las discontinuidades

- Jw Factor de reducción por presencia de agua

- SRF Factor de reducción por tensiones

La principal ventaja del sistema de clasificación Q es que es relativamente sensible a variaciones menores en propiedades de las rocas. Las descripciones utilizadas para evaluar la condición de las discontinuidades son relativamente rigurosas y dejan menos margen para la subjetividad, en comparación con otros sistemas de clasificación de macizos rocosos. Una desventaja del sistema Q es que es relativamente difícil de aplicar para los usuarios sin experiencia (Milne et al15).

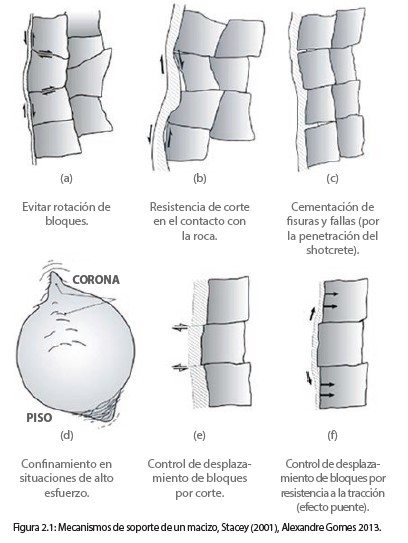

El uso del sistema Q para el diseño de soportes también ha evolucionado con el tiempo. En particular, Grimstad & Barton12 han introducido un gráfico de diseño que toma en consideración el uso de hormigón proyectado reforzado con fibras. Esto se muestra en la figura 2.8.

El diseño del soporte con hormigón proyectado en minería tiende a diferir del enfoque de diseño de túneles, esto debido a que la orientación de la excavación, las condiciones de profundidad y tensiones pueden variar a lo largo de una mina subterránea y durante la vida de operación. Debido a esta variación, se recomienda que un consultor geotécnico o ingeniero con experiencia en el tema evalúe la influencia de cualquier tensión medida o estimada, de la estructura, las características de las discontinuidades y desplazamientos o deformaciones anticipadas en el hormigón proyectado. El perfil del túnel y su tamaño también pueden afectar la especificación del hormigón proyectado, en su resistencia o espesor. Los requisitos para el hormigón proyectado o para otros métodos de control de superficies deben ser determinados por un ingeniero geotécnico, ingeniero del área de mecánica de rocas o con una experiencia similar.

Preparación del sustrato. El desempeño del hormigón proyectado puede ser afectado significativamente por la calidad de la preparación del sustrato. Consideraciones generales son la limpieza de la superficie, el flujo de agua, el material de relleno de discontinuidades, etc. Véase el capítulo 8 sobre Preparación del sustrato.

Interacción con otros elementos de soporte del suelo. En el diseño del hormigón proyectado se debe considerar la posible interacción con otros elementos de apoyo tales como pernos de anclajes, malla, barras, corchetes, arcos y placas. Estos requisitos debieran ser examinados y especificados por un consultor geotécnico o ingeniero con experiencia en esta área.

2.4.2 Diseño por condiciones de servicio

Flujos de agua subterránea. Los flujos de agua subterránea excesivos pueden afectar la unión del hormigón proyectado con el sustrato y el comportamiento último debido a la presión excesiva del agua que se acumula detrás del hormigón. En el capítulo 5 sobre diseño de mezclas, se entregan recomendaciones acerca de las técnicas sugeridas para mitigar los riesgos asociados con el agua subterránea.

Requerimientos de terminación de las superficies. Puede ser necesario un acabado liso por razones estéticas, para reducir la rugosidad de la superficie y la abrasión o para mejorar la ventilación y mejorar el flujo de algún fluido. Los acabados lisos también se pueden especificar por motivos de seguridad en talleres, estacionamientos, salas o áreas donde las personas o las máquinas puedan entrar en contacto con la superficie. Los ejemplos incluyen túneles que requieren revestimientos a prueba de agua o que incorporan membranas en láminas.

2.4.3 Diseño por condiciones de durabilidad

Vida útil de la excavación. El diseño del hormigón proyectado debe tener en cuenta la longitud de la vida de servicio requerida para el túnel, cámara, eje, pase de minerales u otra excavación.

Abrasión. En aplicaciones en las que el hormigón proyectado se somete a desgaste por flujos de roca, se puede requerir mejorar la resistencia a la abrasión y las propiedades resistentes al impacto mediante el uso de hormigón proyectado de mayor tenacidad o a través de la adición de materiales especiales tales como el corindón (corundum).

Temperatura y humedad. Subterráneos, minas y túneles pueden tener ambientes muy secos con altos flujos de aire y elevadas temperaturas los que pueden causar agrietamiento por retracción plástica y/o de secado. Este factor debe ser evaluado en el diseño y debe prestarse especial atención al curado. Véase el capítulo 8 sobre Aplicación.

Fragilidad. La tenacidad del FRS cambia con la edad y en determinadas circunstancias, en particular para una matriz de cemento muy fuerte y para grandes deflexiones. Bernard2. Por ejemplo, la tenacidad obtenida a los 28 días no necesariamente puede ser mantenida a edades posteriores. Por lo tanto, es necesario tener en cuenta el grado de deformación que podría sufrir un revestimiento de FRS a edades más tardías a la hora de seleccionar el tipo y la tasa de dosificación de fibra que se usa como refuerzo. La solicitación más severa sobre un revestimiento de FRS no necesariamente se encuentra a edades tempranas.

2.4.4 Otros factores de diseño

Resistencia al fuego. Generalmente no se considera en las especificaciones del hormigón proyectado para aplicaciones mineras u obras civiles. Es un tema pendiente a falta de una reglamentación más acabada.

Túnel – perfil y tamaño. El perfil del túnel y sus dimensiones pueden afectar a los métodos y equipos de aplicación.

Tiempo de reingreso. Si el tiempo de reingreso es crítico para la velocidad de desarrollo el hormigón proyectado puede ser aplicado ‘en ciclos’. El ciclo del hormigón proyectado se define como la aplicación inmediata de hormigón proyectado una vez que la frente ya ha sido perforada, “quemada”, excavada y retirada la marina y recibe una primera capa de shotcrete como revestimiento previo al inicio del nuevo ciclo de perforación (se puede ampliar el ciclo si además se incluyen pernos, mallas, etc.). En el capítulo 4 y el capítulo 5 se pueden encontrar detalles sobre los aditivos y el diseño de la mezcla que influyen en la resistencia temprana y por lo tanto el tiempo de reingreso. En la definición de este tiempo, la principal prioridad es la seguridad de los trabajadores.

Disponibilidad de materias primas. La escasez permanente de materias primas (áridos) es un agravante cada año más relevante en la producción de shotcrete y por ende eleva los costos de un proyecto, en un futuro cercano se deberá considerar el uso de materiales de desecho disponible, tales como arenas de relaves o material estéril, siempre que se pueda alcanzar los requisitos de diseño y se cumpla con las restricciones de la normativa vigente aplicables. La disponibilidad y variedad de cementos, materiales finos complementarios, aditivos, áridos y arenas pueden afectar al diseño de la mezcla y su desempeño. Véase el capítulo 4 sobre los componentes y en el capítulo 5 sobre diseño de la mezcla. El adecuado almacenamiento y la disponibilidad de las materias primas deben ser considerados, por ejemplo, disponiendo de elementos para el almacenamiento de agregados, cuidando el contenido de humedad y la protección contra el clima, etc.

Despacho. El plazo de despacho desde la planta de mezclado de hormigón o de producción con materiales predosifcados y la forma de entrega, por ejemplo, vehículo con mezclador o vehículo con agitador de hormigón, pueden afectar la calidad y el desempeño final del hormigón proyectado. Puede ser posible mitigar este problema con un diseño de mezcla y aditivos apropiados (ver el capítulo 4). La interacción con otras actividades debe ser considerada y el uso de las plantas dosificadoras subterráneas puede proporcionar una alternativa adecuada para las plantas de superficie.

Ensayos. Al especificar ciertas pruebas con el hormigón proyectado, el usuario debe tener en cuenta el tipo y la frecuencia de las pruebas en relación con la importancia de la faena y la disponibilidad de instalaciones de ensayo debido a limitaciones específicas como la lejanía. Esto puede llevar a quien diseña a adoptar un enfoque más conservador, lo que afectará a las especificaciones de ensayo (ver el capítulo 9). Se deben considerar sistemas de monitoreo permanente para las aberturas o excavaciones que se mantendrán por un plazo extendido y se espera estén sometidas a grandes desplazamientos.