Capítulo 8

Aplicación del Hormigón Proyectado

8.1 Generalidades

La aplicación del hormigón proyectado se puede dividir en dos métodos principales, shotcrete manual y shotcrete con equipos robotizados. El shotcrete manual se utiliza generalmente para aplicaciones en la construcción civil y reparación de hormigones. El shotcrete mecanizado se utiliza en aplicaciones de minería y construcción de túneles subterráneos y es ideal para aplicaciones sobre cabeza y en secciones de gran tamaño para taludes y túneles. El shotcrete robotizado, en los casos en los que el acceso y la altura estén dentro del alcance del equipo, puede también ser usado para la estabilización de taludes en minas a cielo abierto. En la construcción de carreteras y ferrocarriles es más común que se adopte el shotcrete manual por las restricciones de espacio y la aplicación en taludes, para esos casos el uso de plataformas elevadoras permiten al pitonero llegar a las zonas más altas y distantes. Hay otros métodos más especializados disponibles para la aplicación mecanizada como los equipos de shotcrete montados en tuneladoras.

Es esencial el uso de operadores experimentados y competentes que hayan recibido una formación adecuada en la aplicación de hormigón proyectado para garantizar la calidad de cualquier aplicación de shotcrete. Es fundamental considerar cuidadosamente el tipo de equipo, condiciones y requisitos de funcionamiento antes del inicio de la proyección de hormigón. Es esencial contar con personal bien entrenado de preferencia certificado y, más importante aún, con un supervisor técnico o profesional competente y experimentado en terreno.

8.2 Servicios

8.2.1 Electricidad

Para los equipos que así lo requieran debe proporcionarse una fuente de alimentación eléctrica confiable con toma de tierra. Para otros equipos debemos tomar en consideración los ciclos de trabajo y el uso de fuentes eléctricas.

8.2.2 Agua

La calidad del agua y su temperatura afectan el comportamiento del hormigón proyectado. El agua debe ser preferentemente potable y con una temperatura por lo general de 18 a 25˚C. También es importante contar con un suministro de presión de agua adecuado y la disponibilidad suficiente para aplicaciones particulares como el curado, la limpieza o la preparación del sustrato.

Otras consideraciones:

- Agua de amasado: idénticas precauciones que en hormigones tradicionales (NCh1498).

- En caso de sospechas respecto a la calidad del agua, realizar un análisis físico químico y realizar pruebas comparativas con agua potable.

- Cuidado con la presencia de aguas sulfatadas o con cloruros (ver ACI 201.2R tabla 2 sobre tolerancias y durabilidad del concreto).

- Si aún hay dudas, considerar la recomendación del ACI318-1 punto 3.4.3.

8.2.3 Iluminación

La iluminación es importante para mejorar la seguridad y ayuda en el frente de trabajo a los operadores de equipos de shotcrete a proyectar un producto de calidad con el espesor correcto y a disminuir el rebote por falta de visibilidad.

8.2.4 Ventilación

Todas las áreas cerradas deben estar bien ventiladas debido al polvo, humos y otros contaminantes en el aire creados por los equipos durante el proceso de aplicación de hormigón proyectado. En las aplicaciones de minería subterránea es esencial una ventilación de calidad para diluir y eliminar los humos de maquinaria en otras operaciones, además del polvo y sustancias químicas en suspensión en la zona de proyección de shotcrete.

8.2.5 Aire comprimido

Se necesita un suministro constante de aire comprimido limpio y seco con la presión y el volumen adecuado. El suministro depende de la especificación de un equipo en particular, el estado de los equipos, las condiciones de operación en el lugar, la longitud y diámetro de manguera.

Se puede tomar como requisitos típicos del aire:

- Para proyección de hormigón húmedo el consumo de aire es de aproximadamente 12 m3/minuto (425 pies cúbicos por minuto – cfm) a una presión de aproximadamente de 6 a 7 bar (88 – 102 psi).

Para proyección de hormigón vía seca el consumo de aire es de aproximadamente 15 m3/minuto (530 pies cúbicos por minuto – cfm) a una presión de entre 3 a 6 bar (44 – 88 psi aprox.).

8.3 Formación y entrenamiento del personal

La formación y entrenamiento del personal para los trabajos de hormigón proyectado es esencial.

La clave del éxito del hormigón proyectado es la colocación de manera correcta, ya sea por el proceso manual o robotizado, por vía húmeda o vía seca. Debe ser un operador entrenado quien dirija y controle la colocación del shotcrete bajo la supervisión de un profesional debidamente acreditado para supervisar dicha faena. También debe tener un conocimiento profundo de la operación, los requisitos de mantenimiento y de los procedimientos de seguridad de los equipos además de conocer los requisitos de calidad del proyecto. En Australia y Europa hay cursos formales para la formación o capacitación de los operadores. Sin embargo, algunos contratistas de proyección de hormigón ya han desarrollado sus propios programas e iniciativas por los cuales certifican bajo estos programas internos al personal tras ser entrenado por operadores con gran experiencia y formación para shotcrete manual y robotizado.

La práctica en América del Norte está basada en los programas de certificación para shotcrete manual (“Shotcrete Nozzleman Programs”) auspiciados por ACI (American Concrete Institute) y desarrollados por ASA (American Shotcrete Asociation), en el que están claramente establecidos el programa de estudios y el proceso de certificación de competencias.

En Europa, desde el año 2009 EFNARC tiene y administra un programa de certificación de operadores para equipos robotizados por vía húmeda con especial énfasis en faenas subterráneas.

Para los últimos dos casos, ACI-Shotcrete Nozzleman y EFNARC, el Instituto del Cemento y del Hormigón de Chile (ICH) posee instructores y programas de instrucción y certificación permanentes.

8.4 Seguridad

8.4.1 Generalidades

Es necesario que las regulaciones específicas de salud y seguridad ocupacional se cumplan sin excepción. En particular, se deben revisar como mínimo los siguientes tópicos :

- Competencia y formación de los operadores y el personal.

- Inducciones legales y de la industria minera o del mandante, en temáticas de responsabilidad, seguridad y operación entre otros.

- inducciones del sitio de trabajo, charlas y capacitaciones necesarias.

- El plan de seguridad completo debe estar en el lugar de trabajo e incluir al menos los siguientes puntos:

- Las evaluaciones de riesgos.

- Seguridad en el trabajo y análisis del medio ambiente.

- Declaraciones de método de trabajo seguro.

- Programa de limpieza y manejo de residuos.

- Programa de mantenimiento de equipos.

- Manejo de herramientas y equipos.

- Procedimientos de trabajo referentes a la calidad del sustrato (roca o suelo), en especial en la tipología en la frente de trabajo.

- Requisitos y manipulación de los productos químicos en uso.

- Identificación de equipos de movimiento.

- Manejo de explosivos y gases.

- Identificación de los inspectores y supervisores y programa de muestreo e inspecciones en terreno.

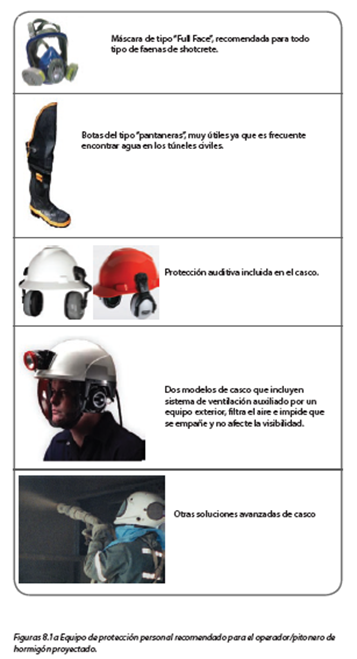

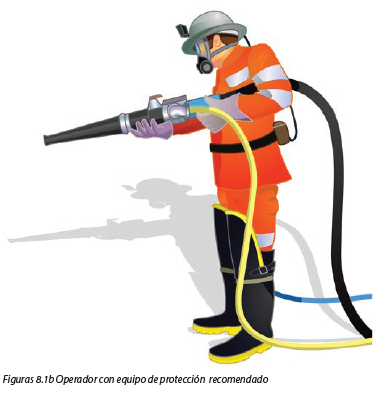

8.4.2 Recomendaciones mínimas de protección del personal

Todo el personal debe usar un casco de seguridad para protección de la cabeza, calzado de seguridad con punta reforzada homologado, el que de acuerdo al tipo de faena se recomienda las botas pantaneras, y en especial un chaleco o buzo con elementos reflectantes que permitan una alta visibilidad del operador en el frente de trabajo. El área de trabajo en torno a la proyección debe quedar protegida del rebote, del polvo de cemento y del producto químico en suspensión, por todo ello, se requiere el uso permanente de máscaras aprobadas contra el polvo, respiradores y protección para ojos y oídos. Debido a la naturaleza irritante del cemento húmedo y diversos productos químicos utilizados en el hormigón proyectado, es necesaria la protección de la piel. En países como Australia y Sudáfrica, se han desarrollado cremas dermatológicas que actúan como barrera y es esencial su uso para el operador.

La vestimenta de protección apropiada para el operador (manga larga y pantalón largo, como buzo o de dos piezas) debe mantenerse en buenas condiciones y ser de un material que lo proteja de la actividad que realiza, de preferencia de color amarillo, naranjo y con cintas reflectantes (pueden existir otros colores o una combinación de ellos).

Los requisitos de EPP mínimos para un operador en obras subterráneas, adicionalmente a las gafas y el respirador, son otros elementos como cascos que incluyen una “corriente de aire” en su interior evitando que se empañe además de disponer de filtros de respiración incorporados. Otro elemento indispensable es la lámpara de uso estándar con un cargador de batería adicional o incluido en la lámpara misma. Las siguientes fi guras permiten apreciar mejor estos equipos personales.

8.5 Sustratos y preparación de las superficies

8.5.1. Generalidades

La preparación de la superficie requerida depende de la condición y naturaleza del sustrato contra el cual se va a colocar el hormigón proyectado. En todos los casos que existan flujos o ingresos de agua que puedan interferir con la aplicación del hormigón proyectado o causar escurrimiento de lechada, previo a la proyección, estas vías de agua debes ser selladas, o el agua debe ser desviada por medio de tuberías, alcantarillas, desagües, etc., hacia lugares desde donde pueda ser evacuada.

En la construcción subterránea, a menudo se utiliza una preinyección en varios estratos mediante lechadas de cemento o químicos para prevenir el ingreso de agua. Lo más importante es que todos los sustratos o superficies deben estar limpias, libres de polvo, aceite, agua excesiva y otros contaminantes que puedan interferir en la adherencia del shotcrete. La aplicación de un sello superficial sobre el sustrato, cuando este no sea de acero o un moldaje impermeable, puede ser de gran ayuda para minimizar la pérdida de humedad en el hormigón proyectado.

A continuación, se entregan recomendaciones particulares para diferentes superficies.

8.5.2 Preparación del sustrato

La preparación del sustrato es crítica para el desempeño del hormigón proyectado. En aplicaciones de minería y en la mayoría de las obras civiles el sustrato es comúnmente roca o suelo. El hormigón proyectado también se usa frecuentemente en minería en el desarrollo de túneles a través de bancos de relleno. El relleno se puede considerar como un suelo consolidado desde el punto de vista material. Para asegurar una adherencia adecuada del hormigón proyectado al sustrato, todo material como polvo y la roca suelta se debe quitar antes de la aplicación de shotcrete.

La remoción de roca suelta se logra a través de un proceso conocido como “scaling”. La superficie o sustrato debe estar húmeda (pero sin agua libre) para evitar que el área de proyección absorba el agua del hormigón. La superficie debe limpiarse inmediatamente antes de la proyección para evitar que el polvo en la superficie impida la adherencia del hormigón al sustrato.

8.5.3 Acuñamiento (scaling)

Hay varios tipos de acuñamientos (scaling) utilizados en minería y aplicaciones civiles, aunque los más comunes son el método mecánico (fi gura 8.2 a), ya sea usando un equipo especial para este propósito o un taladro, y el método “hydroscaling” o chorro de agua a alta presión.

El “hydroscaling” mejora la resistencia de la unión, además de la eliminación de suelo suelto (Figura 8.2b). El scaling puede ser inapropiado en algunas situaciones en las que existen rocas muy débiles. En estos casos, el sustrato se prepara habitualmente lavando ligeramente la superficie con agua.

Cuando el hormigón proyectado se va a aplicar directo al suelo, no se requiere necesariamente un “scaling”, debido a que las pequeñas fi suras y grietas en la tierra se llenarán de hormigón proyectado, estabilizando así el terreno suelto.

El método “hydroscaling” utiliza un chorro de agua a alta presión para eliminar las piedras sueltas y el polvo de la superficie. Normalmente se mantiene la presión de agua entre aproximadamente 3000 psi y 6000 psi. Generalmente es usado el mismo equipo de shotcrete para realizar esta limpieza.

Cuando se aplique esta técnica cerca de un hormigón ya proyectado, es recomendable aplicar el “hydroscaling” a una distancia de aproximadamente 1.5m desde el hormigón ya proyectado para asegurar una buena adherencia en la superposición del shotcrete. El operador debe entonces tratar progresivamente la roca que va a proyectarse, desde lo más cercano a lo más lejano y de arriba hacia abajo de manera que el brazo nunca se exponga a terreno no preparado.

Si se ven grandes bloques inestables, puede representar un peligro para el brazo del robot durante la proyección. Ante dicha circunstancia es necesario solicitar un “scaling” mecánico. Terminado este proceso mecánico, siempre se recomienda la aplicación de un chorro de agua para eliminar el polvo y rocas menores sueltas.

8.5.4 Moldajes

Moldajes no rígidos. Los moldajes no rígidos se utilizan cuando la apariencia de la parte posterior de un elemento donde se desea aplicar hormigón proyectado no sea importante. Ejemplos de esto son elementos como una malla fina de metal expandido o tejida. Esta debe fijarse sólidamente a un marco de respaldo y estar tensa para minimizar la vibración o el “aleteo” de manera que se evite el escurrimiento del hormigón y se pueda lograr una buena compactación.

Moldajes rígidos. Las maderas o aceros usados para moldajes deben ser recubiertos por un agente desmoldante con el propósito de evitar la absorción de humedad y adherencia de hormigón proyectado. Este moldaje debe estar debidamente apoyado para evitar la vibración excesiva y la deflexión de las placas.

Una lámina de polietileno estirada sobre el moldaje también puede proporcionar una superficie de separación. La madera contrachapada generalmente es adecuada como moldaje rígido y en general la proyección sobre este tipo de elementos no reviste gran dificultad, especialmente cuando se construyen o reparan elementos tales como pilares o similares. El uso de materiales de caras lisas solo necesita ser considerado cuando se requiera de una buena cara de terminación para el hormigón.

8.5.5 Otras superficies

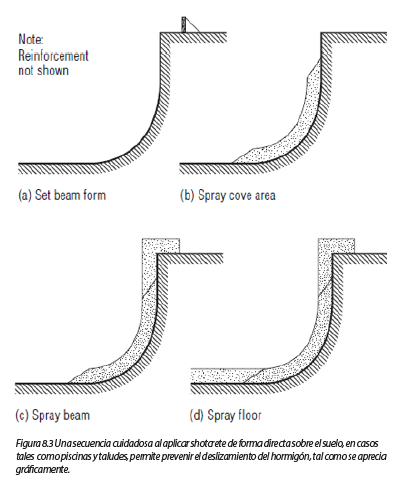

- Tierra / suelo. La gama de aplicaciones de hormigón proyectado para cubrir superficies de suelo son amplias e incluyen piscinas, estabilización y protección de taludes, revestimiento de canales, canales abiertos, depósitos, etc. Es esencial una adecuada compactación y preparación de la tierra para prevenir la erosión durante la aplicación. La superficie de suelo se corta al nivel que se desea para proporcionar un apoyo adecuado y para garantizar el espesor de diseño del shotcrete. Se puede instalar una barrera contra la humedad para impedir el movimiento de la humedad del hormigón proyectado recién colocado hacia el suelo. Se recomienda especial cuidado en la secuencia de aplicación o la aplicación de una primera capa rápida para evitar que el hormigón se deslice sobre la superficie. (Ver fi gura 8.3)

- Roca. El sustrato debe estar libre de rocas sueltas, polvo y películas superficiales (como aceites). En general, esto se puede lograr mediante el uso de una combinación de un chorro de agua y aire comprimido. También se puede considerar el uso de un chorro de arena húmeda. En los túneles subterráneos y minas, esta limpieza o “scaling” a menudo se realiza por medios mecánicos o con un chorro de agua a alta presión (hydro scaling) para quitar las rocas sueltas. La limpieza debe comenzar desde la parte superior del frente de trabajo hacia abajo.

- Moldajes de madera. Si los moldajes deben ser retirados después de su uso debe usarse un agente desmoldante previo a la proyección para evitar la absorción de humedad y para inhibir la unión entre el hormigón proyectado y el moldaje. Acero. Antes de aplicar el shotcrete sobre superficies de acero se debe eliminar todo rastro de oxidación, aceites, pinturas u otro contaminante, para ello es recomendable un chorro de arena u otros métodos apropiados.

- Hormigón Proyectado / Moldeado. Todas las superficies sueltas, agrietadas o deterioradas deben ser retiradas hasta llegar al hormigón sano. Se debe utilizar un chorro de agua, picardo u otros medios mecánicos para eliminar cualquier hormigón contaminado, desde químicos, aceites a residuos de corrosión. Cuando la armadura está expuesta, esta debe estar libre de óxido suelto u otras materias perjudiciales que pudieran afectar la durabilidad y la adherencia. Si se requiere, se puede aplicar una lechada o puente de adherencia a la superficie. Cuando el hormigón proyectado va a ser colocado contra una superficie de hormigón lisa, esta debe ser erosionada y/o picada utilizando cualquiera de los métodos mecánicos antes mencionados.

- Albañilerías. Requieren una preparación similar a la de superficies de hormigón. La absorción de humedad de la albañilería es normalmente alto por lo que es esencial un humedecimiento previo.

- Superficies congeladas. En general no debe proyectarse hormigón en esta condición, especialmente cuando se requiere de adherencia y de un fraguado rápido.

8.6 Temperatura en el punto de aplicación

El hormigón o mortero proyectado no debe aplicarse si la temperatura en el momento de la colocación es inferior a 5˚C o más de 35˚C, a menos que se hayan tomado las precauciones adecuadas. Cuando sea necesario proyectar fuera de este rango se aconseja buscar un especialista en tecnología del hormigón que realice las recomendaciones para esos casos para alcanzar los resultados deseados.

8.7 Condiciones de viento o corrientes de aire Las condiciones meteorológicas con viento pueden ser dificultosas para proyectar hormigón. Si se requiere realizar la faena en estas condiciones es necesario colocar una pantalla cortaviento que proteja la boquilla, el chorro y la superficie a proyectar y que impida que el material escape fuera de la dirección deseada. Se debe dar especial atención a la pasta o “niebla de partículas” que puedan viajar fácilmente con el viento y caer en superficies circundantes.

Los vientos y las corrientes de aire también promueven la formación de grietas en el hormigón fresco por secado rápido, en lo posible se deben usar pantallas cortaviento y retardadores de evaporación para proteger el hormigón. Se debe aplicar los procedimientos de curado tan pronto como sea posible.

8.8 Condiciones de lluvia

A menos que exista una protección adecuada, el hormigón proyectado no debe colocarse durante una lluvia o cuando el pronóstico sea de lluvia inminente. En sitios expuestos, el hormigón proyectado fresco debe protegerse contra la lluvia. Las lluvias fuertes que caen sobre hormigón recién colocado pueden comprometer su apariencia y reducir la resistencia final de la superficie y por ende su durabilidad.

8.9 Encapsulamiento de la armadura

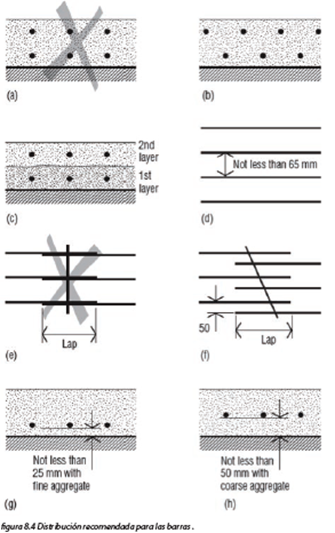

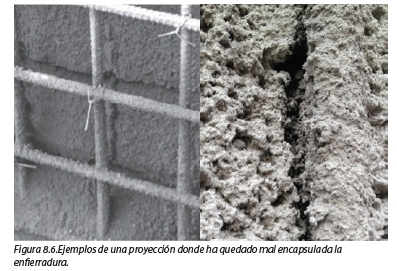

Cualquier material o accesorio que requiera quedar encapsulado por el hormigón debe ser adecuadamente amarrado y posicionado antes de la proyección La malla o barras de armadura deben ser diseñadas y detalladas para facilitar el encapsulamiento y minimizar el rebote (fi gura 8.4).

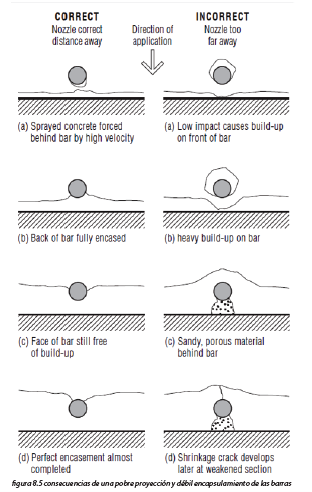

Cuando se proyecta a través de las barras de refuerzo, la boquilla debe mantenerse más cerca y moverse en diferentes ángulos para permitir un mejor encapsulado y para facilitar la eliminación de rebote. Este procedimiento hace que el hormigón proyectado se deposite detrás de la barra y reduce la acumulación en la cara frontal (fi gura 8.5). Cuando las barras están muy juntas y no es fácil proyectar una capa a la vez se puede recubrir más de una capa de refuerzo de manera simultánea, siempre que la boquilla cambie su posición para asegurar el encapsulado. Si se aplican más de 50 mm de recubrimiento de hormigón no reforzado la probabilidad de caída o escurrimiento se incrementa, especialmente durante el acabado de la superficie. Para estos casos es recomendable disminuir la dosis de acelerante y reducir el asentamiento, permitiendo que el material pueda envolver mejor las barras.

8.10 Control del nivel y alineamiento de la proyección

Se requiere de una forma efectiva y comprobada para controlar el nivel y alineamiento de la proyección para lograr el espesor y perfil del hormigón proyectado terminado. Dicho control se puede lograr mediante el uso de alambres de guía, tiras de guía, calibres de profundidad, sondas de profundidad, moldes convencionales o guías láser.

8.11 Rebote

El rebote es aquel hormigón proyectado que no se adhiere a la superficie que está siendo proyectada y que salta de la superficie de hormigón proyectado ya colocado. Este material no se debe volver a utilizar en el equipo de hormigón proyectado ni ser usado en otros lugares de la obra. Cuando el flujo se dirige contra una superficie rígida la cantidad de rebote puede ser más alta de lo normal. Una vez que una capa amortiguadora se ha formado sobre la superficie, la cantidad de rebote generalmente se reduce. Por lo tanto, las secciones más gruesas de hormigón tienen un menor rebote general que las secciones delgadas.

El porcentaje de rebote depende de variados factores incluyendo:

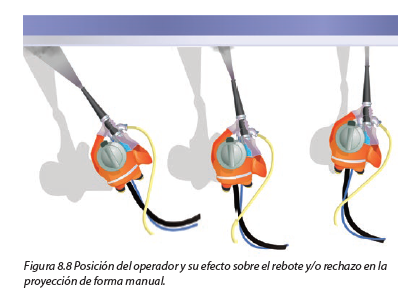

- La experiencia del pitonero y su habilidad para el manejo de la boquilla (fi gura 8.8). La distancia entre la boquilla y el sustrato tiene una gran influencia en el rebote así como el ángulo de aplicación. El ángulo de aplicación debe estar tan cerca como sea posible a la perpendicular.

- La eficiencia del equipo de proyección de hormigón, incluyendo la presión del aire suministrado.

- El diseño de la mezcla, incluyendo tamaño de los agregados y su graduación. (El rebote aumenta significativamente cuando el tamaño máximo del árido es superior a 14 mm).

- Trabajabilidad del hormigón.

- La selección de los materiales fi nos complementarios incorporados en el diseño de la mezcla, tales como la microsílice o materiales similares que ayudan mejorar la adherencia.

- Tipo y rugosidad de la superficie.

- Profundidad de hormigón ya proyectado en el sustrato.

8.12 Juntas de construcción o expansión

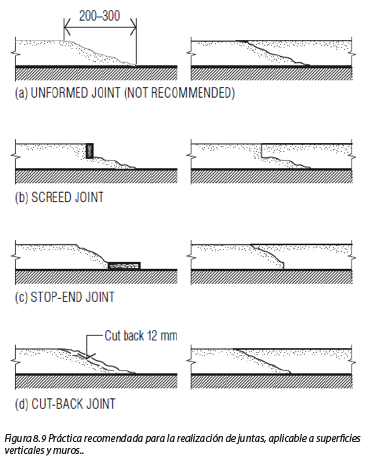

Las juntas de fi n de día y las juntas de construcción son muy importantes en un uso satisfactorio del shotcrete para construcción o como elemento de protección. Un junta por término de faena no moldeada debe terminar en un borde inclinado de un ancho de 200mm a 300mm para espesores de 75mm o menos, con un ancho proporcionalmente mayor para mayores espesores (fi gura 8.9a). La superficie en la parte inclinada se debe escobillar para remover la lechada y el rebote y debe dejarse fraguar, pero no se debe cortar o alisar. Antes de recomenzar la proyección la cuña debe ser lavada con agua y aire a presión y debe dejarse húmeda. La cuña completa debe cubrirse con hormigón lo antes posible y desde allí se debe recomenzar la proyección. Donde se espere que la junta transmita esfuerzos de compresión, esta debe ser moldeada como una junta de tope, por ejemplo esto ocurre en una junta longitudinal de un arco o muro. Las juntas hechas con regla o tope se tratan de manera similar (fi gura 8.9b y 8.9c), permitiendo trabajar mejor la junta.

Las juntas del tipo (a), (b) y (c) se pueden mejorar aún más mediante la aplicación de una lechada antes de la proyección. En aplicaciones marinas se utiliza una junta recortada (fi gura 8.9d) donde la superficie superior se ha eliminado para evitar posibles fallas en la junta debido a la contaminación con sal de la superficie de contacto.

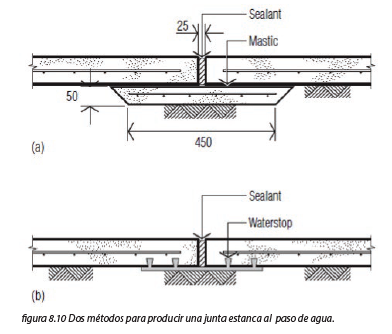

Para juntas impermeables no se recomienda el uso de tapones (water stops) internos ya que atrapan el rebote. La fi gura 8.10 muestra soluciones para juntas impermeables. Donde no se requieren juntas específicas por diseño es posible cortar el hormigón donde se desee inducir la fisura de manera que esta sea controlada.

8.13 Curado

Las mismas consideraciones de curado del hormigón normal se aplican al hormigón proyectado. Por sus características el hormigón proyectado necesita un curado más efectivo, debe ser curado correctamente para desarrollar toda su resistencia potencial y durabilidad. Esto es particularmente importante en secciones delgadas, superficies texturadas y relaciones agua/cemento más bajas normalmente asociadas con el shotcrete.

Todas las superficies de hormigón proyectado deben ser curadas por uno o más de los métodos siguientes:

- Curado húmedo.

- Compuestos de curado de membrana líquida (no recomendable en túneles o proyectos que se construirán en capas sucesivas).

- Agentes de curado interno.

- Curado natural.

El curado húmedo se puede realizar utilizando arpillera, lona, láminas de plástico u otros materiales adecuados manteniéndolos continuamente húmedos. El curado húmedo debe aplicarse a las superficies inmediatamente después de la finalización de la aplicación y las operaciones de acabado. Cuando se utiliza el curado húmedo se debe especificar un mínimo de tres a siete días continuos.

Las membranas de curado líquidas pueden ser usadas en shotcrete. Sin embargo, si la membrana deteriora la adherencia entre hormigón antiguo y hormigón nuevo no se debe usar cuando se requiere colocar capas adicionales de shotcrete. Si es necesario, el agente de curado debe ser retirado por chorro de agua, chorro de arena o un proceso similar, antes de la aplicación de la siguiente capa. Para mayor información ver la especificación para hormigón proyectado de EFNARC.

Podemos considerar el curado natural si las condiciones atmosféricas que rodean al hormigón proyectado son adecuadas, por ejemplo cuando la humedad relativa es igual o superior a 85%. Se debe tener el cuidado de asegurar que el hormigón no se seque debido a una humedad relativa reducida, una mayor temperatura del aire o el aumento de la velocidad del viento/aire en particular en túneles.

Debe evitarse el secado rápido del hormigón proyectado al finalizar el período de curado. Para todos los regímenes de curado, la superficie de hormigón proyectado se debe mantener a una temperatura no inferior a 5˚C durante todo el período de curado.

Por otra parte, el hormigón proyectado mecánicamente que se utiliza para la aplicación de faenas subterráneas, entornos mineros o civiles, por lo general no se cura. Es difícil curar el hormigón proyectado en el entorno de la minería subterránea debido a lo “caliente” que puede estar la roca, las fuertes corrientes de aire que generan evaporación en el hormigón y a la falta de acceso a los túneles que están siendo desarrollados en forma activa. Estas condiciones agravan los problemas de fisuración por retracción del shotcrete.

El curado con agua pulverizada a veces se utiliza en aplicaciones civiles, aunque para la minería, donde el hormigón proyectado se aplica a menudo “en ciclos” ello supondría obstaculizar la producción y extender los tiempos de ciclo.

Hay agentes de curado internos disponibles y se estima que pueden mejorar las propiedades mecánicas de hormigón proyectado en un 20% con aumentos de costo de un 2 a un 5% (Windsor11). No se utilizan generalmente en la actualidad en minería ni en obras civiles, pero representan un área potencial de mejora.

8.14 Tratamiento de retrasos (demoras)

En un entorno de minería u obra subterránea en general, es usual que se produzcan retrasos en la proyección de hormigón. En faenas mineras de mucha complejidad donde hay actividades de expansión y producción en ciclos, es un caso de estudio la optimización y disminución de tiempos de espera, especialmente cuando entran en conflicto las prioridades de las actividades de expansión y de producción. En el caso de retrasos, se debe tener cuidado para evitar la hidratación del hormigón. Se debe aplicar a la carga un estabilizador en las dosis recomendadas y evitar mezclar de manera continua. Cualquier incorporación de aditivo o agua debería anotarse en los registros de suministro de hormigón. La adición de agua se debe evitar debido a los efectos perjudiciales sobre la resistencia. Cuando la carga es capaz de ser proyectada de nuevo, el “huevo” del camión se debe girar por un período de tiempo suficiente antes de la descarga para garantizar que la carga se ha vuelto a mezclar adecuadamente.

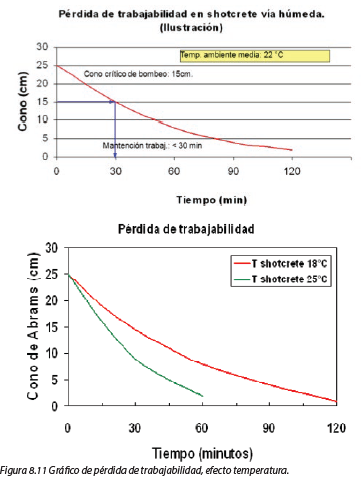

La mantención de la trabajabilidad de un mezcla de shotcrete depende fuertemente de cantidad de agua libre. Los ensayos muestran que ésta puede cambiar drásticamente con pequeñas variaciones en la dosis de agua inicial. Sin embargo, mayores cantidades de agua demandan mayores cantidades de cemento (para igual razón a/c) y retardan el fraguado de la mezcla (aumento en la dosis de acelerante). Se puede ver en la fi gura 8.11 un gráfico de pérdida de trabajabilidad. Soluciones recomendadas:

- Conocer con anticipación la trabajabilidad requerida y duración del ciclo de hormigonado.

- Proteger la mezcla de alta temperatura, viento, radiación y evaporación.

- Evaluar el uso de controladores de fraguado.

8.15 Inspección de riesgos antes de la proyección.

Antes de acercarse a cualquier área en la que se va a aplicar hormigón proyectado, el equipo debe estacionarse en una posición segura y se debe realizar a pie una inspección del área de trabajo. Dado que el hormigón proyectado se aplica a menudo en zonas donde no hay suficiente apoyo en tierra firme se debe evaluar el riego de caída de rocas y se debe seleccionar una posición segura para instalar la plataforma. En un ambiente subterráneo, se debe evaluar si la ventilación es adecuada para eliminar desde el punto de trabajo el polvo y los humos que se generarán durante la proyección. Se debe restringir, a través del uso de señalización y barricadas, el acceso a la zona de trabajo de personal y equipos no relacionados con el proceso de hormigón.

La superficie a proyectar hormigón debe ser examinada por si existieran explosivos sin detonar (en caso de haberse realizado previamente una tronadura), suelo y roca suelta, filtraciones de agua y cualquier signo de desplazamiento del terreno, además de esperar la autorización después de la evacuación de gases producto de la tronadura. El operador también debe aprovechar esta oportunidad para identificar las áreas en las que será difícil aplicar shotcrete (zonas de sombra). En un ambiente subterráneo, la iluminación adecuada es crítica para asegurar que estos riesgos puedan ser identificados por el operador, y se recomienda usar para las inspecciones una linterna de mano de alta potencia. Después de una minuciosa inspección y evaluación de riesgos se puede llevar al lugar indicado el equipo de hormigón proyectado.

8.16 Otras consideraciones

En las áreas que deben ser “mapeadas” geotécnicamente o fotografiadas esto debe hacerse antes de la proyección de shotcrete.

Hay que tener en cuenta que la entrada de agua en exceso es un problema para la proyección de shotcrete y deben tomarse medidas para reducir o desviar el flujo. Alternativamente, se puede instalar previamente drenajes para permitir que el agua fluya fuera del hormigón proyectado en lugar de levantar presión sobre de él.

8.17 Shotcrete manual

8.17.1 Puesta en marcha

Una vez que el personal de la faena y el equipo se han establecido en el área de trabajo junto a los materiales, es necesario revisar las conexiones las tuberías de transporte de hormigón, la conexión de mangueras de aire y evaluar que la presión de aire sea la correcta. La mayoría de máquinas de hormigón proyectado disponen de un tablero central que permite realizar estas mediciones y observaciones. Las tuberías y líneas flexibles deben estar limpias y deben ser conectadas con el menor número posible de curvas y sin dobleces o torceduras, además el reductor debe estar ubicado lo más cerca posible del punto de descarga de la bomba.

Después de verificar los equipos, los conductos de suministro de la bomba a la boquilla deben quedar correctamente asegurados y totalmente lubricados con lechada de cemento o un lubricante aprobado. En ningún caso se puede usar productos derivados del petróleo para lubricar las líneas.

A la mezcla suministrada se le debe verificar el tiempo de mezclado y el asentamiento antes de descargarla a la bomba. En mezclas de shotcrete con acelerante, no se debe proyectar el hormigón hasta que este exhiba el comportamiento de fraguado adecuado para el proyecto y que además se haya calibrado la dosis del acelerante en la boquilla correctamente. Esta operación se lleva a cabo normalmente en un área de prueba previamente designada, normalmente a un costado de la proyección. Posteriormente el operador debe revisar que la presión y volumen de aire sea la correcta y ajustarla de ser necesario a lo requerido por el proyecto.

8.17.2 Aplicación manual

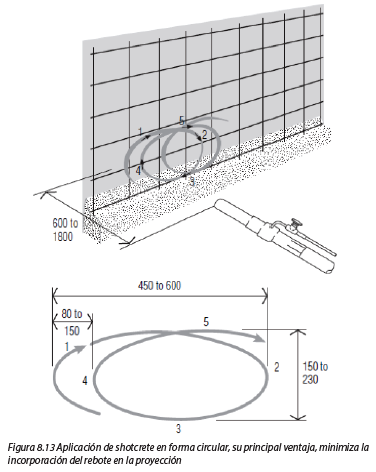

La distancia desde la boquilla a la superficie receptora debe estar entre 0.6 a 1.0 m con el fi n de lograr el mayor grado de compactación y el menor rebote. La distancia óptima está influenciada por el tamaño del agregado, la curva granulométrica, el acabado superficial requerido, la presión del aire y la velocidad del material transportado. La boquilla debe ser dirigida perpendicular al sustrato en todo momento. La manipulación de la boquilla para colocar hormigón proyectado durante la proyección debe ser con un movimiento de forma circular a ovalada (fi gura 8.13).

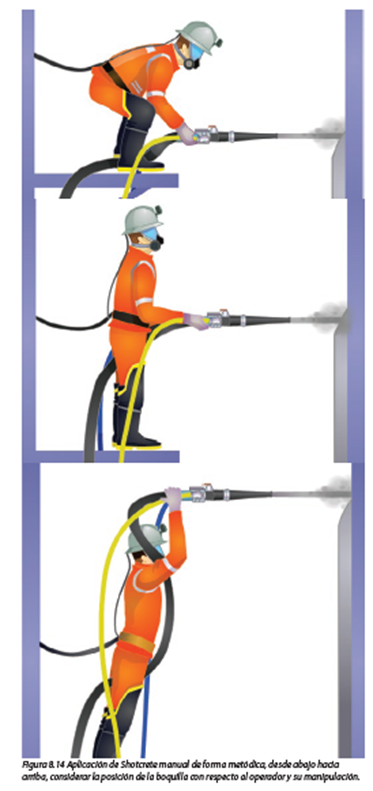

El pitonero debe primero rellenar todos los desniveles y quiebres que existan, zonas de debilidad tales como fi suras, fallas, zonas de grava y partes blandas si corresponde (este proceso se limita normalmente a superficies de roca o suelo). La proyección debe comenzar desde las secciones inferiores y moverse metódicamente hacia arriba (fi gura 8.14). La dosis de uso del acelerante puede incrementarse marginalmente cuando la aplicación pasa desde la base hasta la pared y luego al techo (contra bóveda, hastial y bóveda). En algunos casos, puede ser prudente aplicar una serie de capas más delgadas en vez de intentar proyectar todo el espesor en una sola pasada de la boquilla.

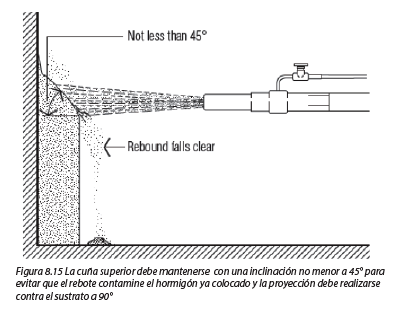

Cuando se aplican capas gruesas es importante que la superficie superior se mantenga a una inclinación de aproximadamente 45˚ (fi gura 8.15). Es importante que no se produzca hundimiento o deslizamiento del hormigón proyectado y se debe tener cuidado de no incorporar en la pared el rebote acumulado en la base.

El hormigón proyectado debe surgir en un flujo ininterrumpido constante, en caso de que el flujo se haga intermitente, el operador debe dirigir la boquilla lejos de la zona de colocación hasta que el flujo se haga uniforme. Se debe proteger de las salpicaduras las superficies contiguas que no serán proyectadas. El exceso de shotcrete en estas superficies adyacentes debe ser eliminado.

8.17.3 Terminaciones

8.17.3.1 Terminaciones naturales

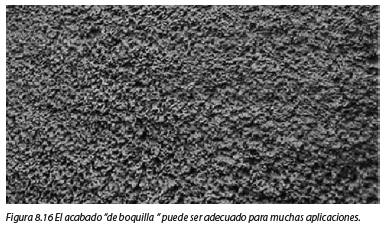

El acabado natural dado por la boquilla deja una textura de superficie irregular, que es adecuado para muchas aplicaciones (fi gura 8.16).

8.17.3.2 Terminaciones decorativas

En aplicaciones donde se requiere una terminación con un mejor alineamiento, apariencia o suavidad, el hormigón proyectado se coloca con un espesor ligeramente superior al indicado en las guías (maestras o moldes) y se deja fraguar un momento para luego enrasar y recortar el exceso de material para dejar a nivel de la guía maestra, es lo que se denomina acabado con regla, el que puede ser vertical u horizontal, pero la superficie sigue exhibiendo la marca de los áridos arrastrados durante el enrasado. Es posible entonces, si es necesario, alisar con una llana de acero o un platacho de madera que ofrecen un acabado más liso, además, es posible pasar una esponja para mejorar la terminación sobre la superficie ofreciendo un acabado final de alta calidad.

En general, en faenas de proyección de shotcrete manual, un asistente va detrás del pitonero con una regla para cortar y después alisar con una llana. Es una mala práctica aplicar una llana demasiado fuerte ya que esto altera el hormigón proyectado y destruye su compactación original.

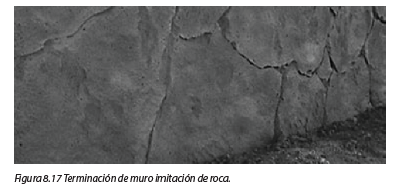

Es posible lograr formas arquitectónicas decorativas y únicas de alta calidad con un operador experimentado, tales como piedras, bloques de arenisca y paredes de roca (fi gura 8.17 y 8.18).

8.17.4 Algunas aplicaciones

8.17.4.1 Muro de contención

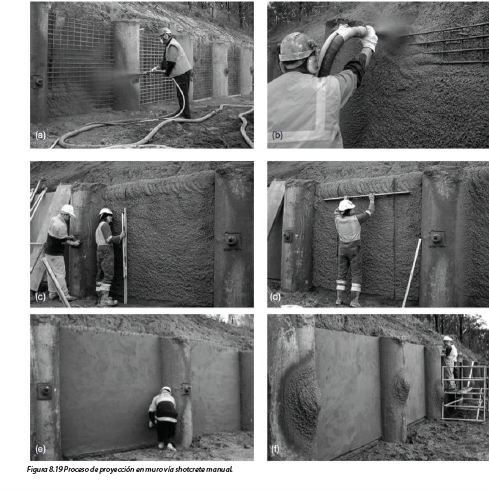

La secuencia de fotos de las figuras 8.19 muestra el método por el cual un muro de contención reforzado puede ser construido en una serie de paneles construidos en secuencia con la proyección de shotcrete entre pilas. El proceso se inicia

con la instalación de las pilas seguido por la instalación de los anclajes de terreno y del acero de refuerzo de acuerdo a las dimensiones y perfil requerido. La proyección comienza en la base de cada panel (a) y avanza hacia la parte superior (b). Una vez que la parte superior se ha completado se establecen los niveles de la superficie de hormigón proyectado (c) y se nivela/enrasa la pared (d). Las paredes son platachadas (e) antes de aplicar un acabado final con una esponja (f).

8.17.4.2 Piscina

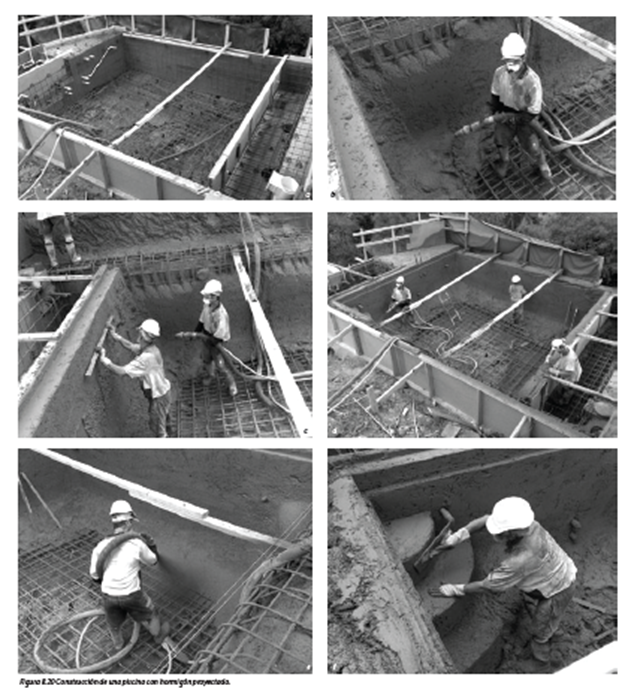

Para construir una piscina usando hormigón proyectado, se colocan los moldajes y se instala el refuerzo y la grifería completa, desagües, etc. (ver figura 8.20). La proyección se inicia desde la parte inferior de cada pared y procede hacia arriba hasta que las paredes están terminadas (b), a medida que se va terminando de proyectar las paredes comienza el corte y enrasado, en primer lugar la parte superior y luego hacia la base (c) y (d). A continuación se proyecta sobre el suelo (e) y finalmente los peldaños y otros elementos decorativos son terminados a mano (f).

8.17.4.3 Canales y tranques de agua

El shotcrete es un método efectivo para colocar el hormigón en superficies en contacto con el suelo para producir estructuras tales como los tanques de retención de líquidos. La secuencia de fotos en la 8.21 muestra la construcción de un tanque de retención de aguas lluvia. Después de la excavación y la colocación del refuerzo y de las instalaciones de servicios que sean necesarias (a), la proyección comienza en la base de cada pared inclinada (b) y procede hacia arriba hasta el coronamiento (c). La superficie ya proyectada es progresivamente cortada, enrasada y se le da una terminación lisa (si se requiere) hasta que todos los muros hayan sido completados (d). En la base se aplica la misma mezcla de hormigón proyectado utilizada para las paredes (e). El suelo y las paredes son terminados con llanas de acero o herramientas para pisos industriales (f).

8.18 Aplicación robotizada (mecanizado)

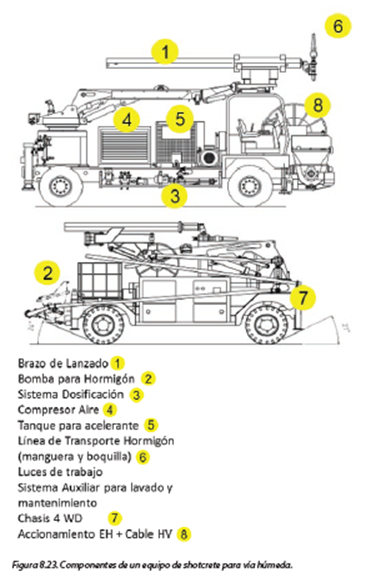

La proyección con equipos robotizados se utiliza ampliamente en la minería a cielo abierto y subterránea y en las actividades de construcción de túneles civiles y en estabilización de taludes. Este tipo de proyección (con mayor frecuencia en el uso del sistema de mezcla húmeda) permite la aplicación de un mayor volumen de hormigón proyectado y tiene la ventaja que el operador puede guiar un brazo (telescópico o articulado) que tiene montada una boquilla, esto le permite llegar a zonas que de otra forma serían inaccesibles (ver fi gura 8.23).

Esta sección se refiere principalmente a la utilización de equipos móviles de mezcla húmeda de hormigón proyectado como se describieron en el capítulo 6. Aun cuando se tendrá en cuenta otros equipos, el énfasis principal se encuentra en las máquinas típicas que se muestran en la figura 8.22.

Entre las ventajas del uso de plataformas mecanizadas de proyección de shotcrete (ya sea equipos tele comandados directamente por un operador o equipos de accionamiento programado como en las TBM), además de facilitar la aplicación en puntos inaccesibles y mantener al operador relativamente a salvo de áreas peligrosas por desprendimientos, polvo, rebote, etc.; éstos equipos permiten mantener controlados factores muy importantes para la calidad resultante del hormigón proyectado, como el ángulo y distancia uniforme de la boquilla de proyección respecto del substrato y eventualmente el espesor de capa proyectada.

Considerando que (en el caso de los equipos tele comandados) el factor humano (aptitud del operador) y el diseño del brazo robotizado inciden directamente en los puntos mencionados; el de diseño y construcción de los equipos modernos tiende a la construcción de brazos hidráulicos que contemplen en su diseño el principio del paralelogramo que permita, con la menor cantidad de movimientos o comandos dependientes del operador, mantener el ángulo y distancia de proyección.

Es por eso que cada vez más los fabricantes de equipos se enfocan en la incorporación de sistemas de medición del substrato en tiempo real y se están considerando nuevos diseños de brazos mecanizados distintos a los sistemas simples de brazo tipo pluma telescópica que tienden a la obsolescencia.

Otros puntos importantes en el desarrollo de los equipos modernos de shotcrete mecanizado son la tendencia al bombeo del hormigón totalmente libre de pulsaciones, mediante sistemas de control programado de los fines de carrera en cada embolada y a la programación del dispositivo de dosificación de acelerante proporcional al caudal de hormigón bombeado.

Resumiendo, las ventajas principales de la proyección robotizada incluyen una mayor velocidad de producción, cubrir secciones de mayor magnitud en extensión y altura, eventualmente en túneles podría reducir los tiempos de ciclo, una mayor seguridad para el operador, el ahorro de costos debido a la reducción de uso de equipos auxiliares y mano de obra comparado con shotcrete manual, un mejor control de productos y producción, disminución en la carga efectiva de trabajo asociado a las faenas de shotcrete, disminución del rebote y una mejor condición de trabajo para la cuadrilla que acompaña al operador.

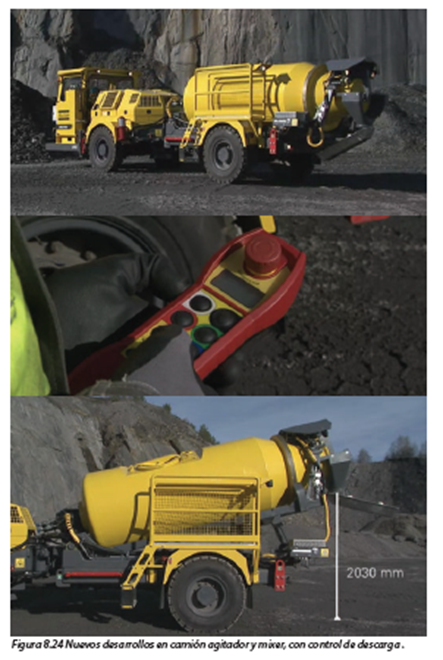

8.18.1 Puesta en marcha

Los equipos de proyección de shotcrete se abastecen normalmente con hormigón mediante el uso de un camión mixer o agitador. Estos camiones se pueden utilizar tanto para mezclar y transportar el hormigón o simplemente para transportarlo (ver fi gura 8.24). Normalmente, se descarga la mezcla de hormigón en una tolva situada en la parte trasera del equipo. El camión mezclador de hormigón retrocede hasta la tolva guiado por un asistente que siempre debe estar observando la descarga de la mezcla. Este ayudante debe estar visible para el operador del camión en todo momento. Todo el personal involucrado en este proceso debe estar consciente del riesgo de aplastamiento entre la tolva y la parte trasera del camión agitador, es decir, la comunicación es de vital importancia, especialmente en un entorno subterráneo que puede ser oscuro y ruidoso.

Cuando se trabaja en pendiente las ruedas del camión mixer deben quedar calzadas de modo que no se produzca un movimiento incontrolado de la maquinaria. La máquina de hormigón proyectado se estabiliza mediante el uso de “patas” tipo gato hidráulico. El camión mixer convencional de uso en ciudad no es totalmente recomendable para el uso en la minería, ya que no tienen frenos de suficiente capacidad.

8.18.2 Procedimiento de la proyección

8.18.2.1 Actividades Previas

Antes de cualquier proyección de hormigón, el equipo debe ser cuidadosamente recubierto con una capa de desmoldante (o similar) para ayudar con la limpieza de la máquina después de la faena de shotcrete.

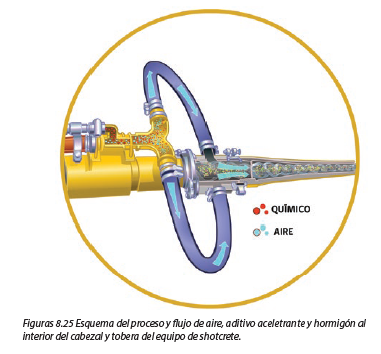

La boquilla de hormigón proyectado debe ser revisada constantemente después de cada faena, para verificar su limpieza y desgaste. Tanto la boquilla como el cuerpo difusor del acelerante y aire, son factores que pueden afectar la velocidad del hormigón proyectado a través de la boquilla y por lo tanto la compactación que se logra. La mayoría de las boquillas tienen algún tipo de marcador de desgaste incorporado a su diseño que indicará cuando deben ser cambiadas.

Las líneas del acelerante también deben ser revisadas antes de que comience la proyección. Se realiza cerrando la válvula de aire de la boquilla, apuntando hacia el suelo (para detener el acelerante que pueda devolverse por la línea de hormigón) y de a poco encender el suministro de aire para verificar que no haya fugas y la presión este correcta antes de activar el paso del acelerante. El flujo del acelerador se puede comprobar observando el medidor en la bomba de aditivos, o se evalúa tomando el tiempo de llenado de un recipiente calibrado. Así mismo, debe asegurarse que la dosis coincide con las recomendaciones del fabricante para el contenido de cemento de la mezcla a proyectar.

La bomba de hormigón y toda la línea se debe lubricar con algún tipo de lechada o similar. Este material debe ser descargado sobre algún recipiente y nunca sobre la superficie que será proyectada. (dependiendo de la normativa medioambiental a que este sujeto el proyecto o área de trabajo pueden existir disposiciones especiales para la manipulación de estos líquidos, por tanto tampoco debiera ser vaciado al suelo); El cebado o lubricación puede ser innecesario si las líneas están todavía húmedas tras la limpieza de una carga reciente. El operador debe evaluar el estado de la mezcla de hormigón proyectado previo a la descarga. El asentamiento del hormigón proyectado generalmente puede ser evaluado visualmente por un operador con experiencia o, alternativamente, se puede realizar un ensayo de asentamiento. El operador debe también aprovechar esta oportunidad para comprobar que la mezcla no evidencia la formación de bolas de fibra u otros bultos grandes que pueden causar bloqueos. La rejilla protectora sobre la tolva de hormigón debe estar siempre en su posición y activado el vibrador para ayudar a descender la mezcla. El uso de la parrilla es relevante para detener cualquier material de un tamaño excesivo que pueda entrar en la tolva.

Antes de que comience la proyección, el operador debe estar en una posición donde disponga de buena visibilidad al punto de proyección. Cuando se opera en un extremo del túnel, el operador tendrá que estar a un costado del equipo para proyectar la primera mitad y luego requerirá caminar alrededor de la máquina y del camión a una segunda posición en la que el área que se va a proyectar en el otro lado del túnel sea visible desde su nueva posición.

8.18.3 Técnica de proyección

Para minimizar el rebote y maximizar la compactación, la boquilla se debe mantener siempre a una distancia de 1 a 2 metros de la superficie que se está proyectando. También es importante el correcto ángulo de la boquilla, el que debería ser, en lo posible, perpendicular a la superficie.

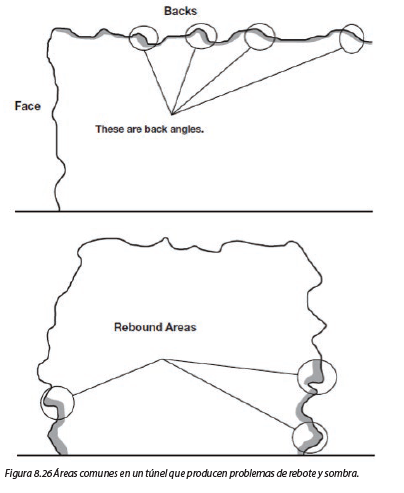

El operador debe proyectar primero en todas las fisuras y fallas para asegurarse que están llenas de hormigón proyectado. Todos los ángulos “escondidos” (sombras) y posibles zonas de acumulación de rebote se deben proyectar en segundo lugar (ver fi gura 8.26). Después de ello, se puede proyectar sobre el sustrato la primera capa de shotcrete. El operador debe comenzar en el punto más bajo y trabajar hacia delante en un patrón oscilatorio horizontal para rociar una capa uniforme de hormigón proyectado sobre la superficie.

Otros alcances sobre la técnica que permiten la disminución del rebote fueron analizados en el punto de shotcrete por vía manual.

El hormigón proyectado se aplica generalmente en capas de aproximadamente 25 mm para evitar el desprendimiento de material, especialmente en aplicaciones sobre cabeza. El operador debe esperar al menos unos diez minutos entre capas para asegurar que el hormigón fragüe y permita una adherencia que pueda sostener la segunda capa. La mayoría de las aplicaciones de minería requieren un espesor de hormigón proyectado de entre 50 mm y 100 mm y las aplicaciones civiles requieren normalmente un espesor superior a 100 mm.

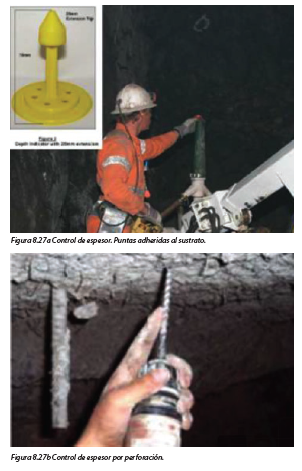

Es importante controlar el espesor para asegurar que se está logrando no sólo el espesor adecuado sino también que la aplicación es de espesor uniforme y que el hormigón proyectado no se desperdicia debido a un espesor excesivo. Los métodos de control de espesor durante la proyección incluyen el uso de sondas de metal, de una longitud establecida, montadas en el extremo de la pluma para comprobar la profundidad del hormigón proyectado húmedo y también se puede usar “puntas” como indicadores de profundidad antes de que comience el rociado. Ambos métodos tienen algunas desventajas:

Las “puntas” (usadas para ser instaladas en el revestimiento del túnel) montadas sobre el brazo pueden causar daños en el sistema hidráulico, dicho sistema es delicado y sensible a los golpes o contrafuerzas además no detectan sobre espesores ni dejan un registro permanente del espesor. El uso de indicadores de profundidad aplicados de manera previa toman un tiempo de instalación y podrían desprenderse por la fuerza de la proyección o quedar “oscurecidos” por el shotcrete (ver fotografía en fi gura 8.27a). Ambos métodos sólo proporcionan datos puntuales, y cuando se aplica a superficies rugosas de hormigón proyectado esto puede estar muy lejos de ser representativo del espesor real.

El espesor de hormigón proyectado también puede medirse después de la proyección por otros métodos. El método más común en uso es la perforación y medición de agujeros con una sonda o varilla de acero liso, aunque el pequeño número de perforaciones realizadas combinado con el hecho que sólo proporciona datos puntuales de un área en particular sugieren que este método es de un valor cuestionable, (ver fotografía en fi gura 8.27b).

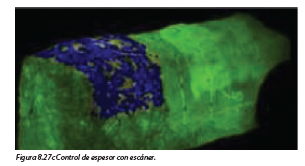

También hay una amplia evidencia que los agujeros perforados para las mediciones se transforman en puntos de inicio para la fisuración del hormigón proyectado. Se puede obtener datos más representativos mediante el escaneo tridimensional con equipos láser del área que está siendo proyectada, y más recientemente, a través de la fotometría. Se realiza un escaneo justo después del hidro lavado y otro después de la proyección y ambas mediciones se comparan con lo que se obtiene un “mapa del espesor” (ver fi gura 8.27c). Si se requiere el acceso a la zona para continuar con el avance del túnel, es normal que la proyección de shotcrete sea comprobada a través de un panel de ensayo (panel de reingreso) para habilitar el reingreso. Este panel se debe marcar con la fecha y la hora de proyección, y con un penetrómetro se puede comprobar el desarrollo de resistencia del hormigón proyectado sin tener que entraren la zona con hormigón fresco. En todas las zonas recién proyectadas se debe indicar que existe riesgo por “hormigón proyectado húmedo”.

8.18.4 Limpieza del equipo

La limpieza debe realizarse inmediatamente después de la proyección y debe ser realizada de manera completa para evitar cualquier acumulación de hormigón dentro de la tolva y líneas y en el cuerpo difusor del acelerante y hormigón. Debemos asegurarnos que la bomba está apagada y estable previo a la limpieza.

Se debe desmontar la boquilla para un correcto aseo de la línea. La boquilla puede ser bombeada con agua y soplada con aire para su correcta limpieza.

La tapa de la tolva debe estar abajo y la compuerta debe estar abierta para que se pueda desechar cualquier resto de hormigón proyectado fuera de la tolva. Todas las líneas de flujo de hormigón deben ser sopladas, primero con aire y luego con agua para limpiar las líneas hasta que el agua que salga sea clara.

Los cilindros de la bomba se deben inspeccionar para asegurarnos de que están libres de hormigón y verificar desgastes y otros posibles problemas.

Todo el equipo finalmente debe limpiarse a alta presión y volver a pulverizar aceite desmoldante en las partes móviles.

8.18.5 Aplicación de métodos especializados

Se han desarrollado otros métodos mecanizados de aplicación de hormigón proyectado para aplicaciones más especializadas. Como en el revestimiento de pozos, piques y otras perforaciones verticales con hormigón proyectado aplicado de forma remota y el uso de máquinas de hormigón proyectado con tuneladoras. Ambos métodos han aumentado en popularidad debido a los estándares de seguridad cada vez más exigentes que buscan eliminar personal desde las áreas donde existe riesgo por la presencia de suelos sin sostenimiento

8.18.5.1 Shotcrete remoto en shaft

Se utilizan dos tipos de aplicación con hormigón proyectado en desarrollos verticales. Cuando se utiliza una plataforma de trabajo para que los operadores puedan instalas pernos, instalaciones de servicio u otros elementos de apoyo, entonces se puede colocar bajo la plataforma una boquilla para la proyección de shotcrete, de esta manera el hormigón proyectado se puede aplicar a las paredes del pozo por adelantado, sin riesgo para el operador.

Se han desarrollado también equipos de control completo a distancia (fi guras 8.29) para este uso en los piques donde no existe la posibilidad de acceso de personal. El equipo se opera desde una cabina de control en la superficie y baja por medio de un sistema de cables y con apoyo en los costados con ejes rodados.

Es posible instalar un sistema de cámaras para controlar la proyección. Se ha conseguido llegar hasta 400m de profundidad. Por lo general, se utiliza hormigón proyectado seco en aplicaciones verticales superiores a 50m de profundidad, esto debido al peso del material fresco que se transmite por las líneas de traslado de material.

El montaje es similar a las construcciones de anillo para brazos manipuladores de TBM. La diferencia es el ángulo o la dirección en la que el vehículo portador, en este caso una plataforma, se desplaza ya sea para bajar o subir dentro de un pozo vertical. Dependiendo del diámetro del pozo, se utiliza un brazo montado en un anillo de la plataforma

8.18.5.2 Shotcrete en TBM (tunnel boring machine)

La aplicación de hormigón proyectado puede ser incorporada en el montaje de una tuneladora, ya sea montando una boquilla de proyección de hormigón que va a ser operada manualmente o por un equipo de shotcrete robotizado montado directamente sobre la tuneladora (fi gura 8.30).