Capítulo 7

Dosificación, Mezclado y Transporte

7.1 Dosificación y mezclado de shotcrete vía húmeda

El proceso de dosificación consiste en pesar o medir los materiales en masa o volumen de acuerdo a lo especificado.

El mezclado es el proceso de combinar los materiales componentes para que se distribuyan de manera uniforme. La agitación es mantener la mezcla en una condición utilizable hasta que se la necesite.

El hormigón y el mortero proyectado deben ser dosificados y mezcladas como un hormigón tradicional, en Chile no existe normativa especial para el shotcrete, sin embrago, para esta etapa de dosificación y mezclado las recomendaciones de la norma NCh170 son en general aplicables. La capacidad de la planta para mezclar uniformemente debe ser establecida a través de ensayos preliminares en laboratorio y luego corroborados en pruebas a escala real, todo esto en la etapa de pre-construcción.

En mezclado puede realizarse por varios métodos, mezclado en planta, con un mezclado por etapas o un mezclado en equipo móvil. Cada uno de estos métodos puede resultar ventajoso dependiendo de las circunstancias y necesidades específicas de la obra o proyecto.

- Mezclado en planta

El mezclado se realiza en una planta de hormigón, con sus requisitos técnicos de operación en orden y con un plan de revisión y calibración que no debe ser descuidado. Esta debe estar instalada en ubicaciones de fácil acceso y logísticamente cercana a los puntos de distribución. Los ingredientes se mezclan completamente antes de la descarga en el equipo de transporte destinado para ello. Para hormigón usado en shotcrete, las plantas de eje vertical del tipo turbo mezclado son las más recomendables (Figura 7.1).

- Mezclado por etapas

Según el proyecto y las condiciones de la faena es probable que sea necesario el mezclado por etapas, es decir, se mezcla parcialmente todos los materiales de la carga en una planta central y se realiza la transferencia a un mezclador móvil, por ejemplo camión mixer, para realizar la mezcla final antes de la descarga en el punto de colocación. Debe estar sujeta a estudios y pruebas preliminares.

- Mezclado móvil

El mezclado del hormigón en equipo móvil consiste en realizar todo el mezclado en un camión donde se cargan todos los materiales componentes en una planta de dosificación centralizada. Este método es el sistema más ampliamente adoptado para la producción de hormigón o de hormigón proyectado.

7.2 Dosificación y mezclado de shotcrete vía seca

La mayoría de los ingredientes secos se suelen mezclar previamente en una planta para ser almacenados en bolsas o son mezclados en una planta de hormigón. El contenido de humedad de la mezcla (previo a que se añada el agua en la boquilla) debe estar entre 2 y 5 % para minimizar la producción de polvo en la bomba de hormigón proyectado. Más de 5 % de contenido de humedad puede causar obstrucciones en la línea.

La manipulación, control de calidad y manejo de estas bolsas de material predosificado es clave para la correcta operación.

7.3 Otras consideraciones sobre el mezclado

7.3.1 Generalidades

El hormigón o mortero requerido para la proyección depende del tipo de equipo de transporte, la distancia de la entrega y el procedimiento de aplicación. Para un contenido de cemento y una relación a/c dada, la consistencia o el flujo se puede ajustar con aditivos químicos añadidos en la planta de mezclado o en sitio.

7.3.2 Fibras y aditivos

Se debe consultar al fabricante o distribuidor de las fibras para elegir los métodos recomendados de adición, que pueden variar entre los tipos de fibras.

En proyectos de gran envergadura, cada vez es más común, el uso de la dosificación automatizada para las fibras, de escasa implementación en Chile.

La dosificación de los aditivos se debe realizar de acuerdo a las recomendaciones específicas del fabricante, junto con las pruebas realizadas, de acuerdo al tipo de cemento y proyecto en particular. Normalmente los aditivos se dosifican dentro de ± 5%, a través de un equipo de dosificación automática.

7.3.3 Temperatura de mezclado

El hormigón proyectado o mortero es muy sensible a la temperatura ambiental durante el mezclado, transporte y proyección. Por lo anterior, las guías de hormigón proyectado internacionales recomiendan no realizar el mezclado si la temperatura de los materiales están por debajo de 5 ˚ C o a más de 35 ˚ C, a menos que se tomen las debidas precauciones. En condiciones fuera de este rango se debiera consultar a un especialista en tecnología del hormigón.

Sin perjuicio de lo anterior, la Guía Austriaca de Hormigón Proyectado38, en relación a la temperatura de mezclado de los materiales para vía húmeda hace el siguiente comentario: “El hormigón fresco deben tener una temperatura de más de 15°C. Si la temperatura del hormigón se encuentra por encima de 25°C, antes de la hidratación del cemento puede conducir a una rigidez excesiva de la mezcla fresca, lo que resulta en un comportamiento desfavorable. Las temperaturas menores de 13°C reducen la resistencia temprana y más de 25°C reduce el tiempo de trabajo.”

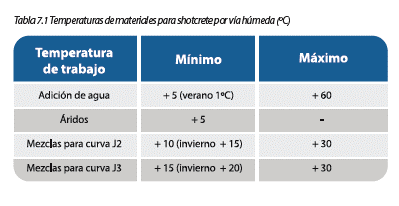

La tabla 7.1 es una recomendación de la temperatura de los materiales para su mezclado y uso óptimo (Guía Austriaca de Hormigón Proyectado38).

Las medidas para alcanzar una temperatura de trabajo favorable son:

- A temperatura ambiente baja: calefacción (se debe evitar el vapor directo), almacenamiento bajo cubierta y/o cerrado de los agregados, calefacción del agua añadida para la mezcla.

- A temperatura ambiente elevada: aspersión del árido grueso, almacenamiento cubierto y/o cerrado de agregados, enfriamiento de los materiales constituyentes en casos especiales

7.4 Transporte

7.4.1 Generalidades

El transporte y entrega implican obtener el hormigón proyectado para el equipo en cantidades adecuadas cuando sea necesario y con el mínimo de tiempo de transporte, esto último es una consideración importante, en particular en la construcción subterránea. Hay muchas maneras de llevar el hormigón proyectado al sitio, por ejemplo en equipos agitadores montados en un camión, líneas de transporte vertical, sacos para mezcla seca, entre otros.

La elección del método de transporte y entrega para hormigón proyectado depende principalmente del proceso de proyección (húmedo o seco), de la accesibilidad, del sistema de manejo de materiales, ubicación de los lugares de trabajo, la demanda de hormigón proyectado por turno. El transporte del hormigón desde la planta de mezclado hasta el punto de colocación debe realizarse en un equipo móvil que prevenga la segregación, la pérdida de material y la rigidización prematura. Equipos con las aspas de mezclado en malas condiciones no son aptos para esto.

7.4.2 Agitador sobre camión

Cuando la entrega de hormigón proyectado se hace en un agitador sobre camión es necesario que el vehículo proporcione una agitación adecuada. Los equipos o plantas que se identifican como planta de agitación para hormigón no se deben utilizar para el mezclado de hormigón proyectado a menos que se haya demostrado en pruebas de uniformidad de acuerdo a NCh1789 que el equipo o las instalaciones pueden mezclar hormigón proyectado de manera uniforme.

7.4.2 Descargas verticales

Es necesario considerar ciertos aspectos al transportar el hormigón proyectado por una línea de acero inclinada o vertical. En general, el diámetro de la línea debe estar entre 150 a 300 mm, dependiendo del desnivel y consistencia de la mezcla. Dado que el hormigón proyectado es un material abrasivo, se debe verificar las tasas de desgaste debido a la velocidad de caída libre y la fricción asociada.

Antes de utilizar una línea, debe lubricarse con una lechada de cemento o una mezcla adecuada. También se requiere alguna forma de disipador de energía en el extremo final de la línea para controlar la salida del hormigón. Esto se logra generalmente usando una batea con un diseño adecuado. La batea puede, si se diseña de esa manera, cumplir la función de un remezclador en caso que se haya producido algo de segregación.

7.4.3 Bombeo Las bombas de hormigón proyectado se utilizan para transportar hormigón proyectado a través de una tubería o línea a la boquilla. La bomba debe estar en buenas condiciones de operación y con una adecuada mantención. Se debe tener especial cuidado con el lavado de la bomba y las líneas al final de cada turno.