Capítulo6

Máquinas y Equipos para Shotcrete

6.1 Generalidades

La selección de los equipos de hormigón proyectado depende de numerosos factores:

- Especificación del proyecto.

- Tipo de aplicación.

- La velocidad de colocación del hormigón proyectado.

- Los tiempos disponibles para la proyección del hormigón.

- Tipo de proceso de hormigón proyectado (húmedo o seco).

- El acceso al sitio o sitios y el tamaño físico del frente de trabajo para determinar la viabilidad de varias configuraciones de equipos de hormigón proyectado.

- Disponibilidad y calidad de los materiales de la zona.

- El sistema de suministro de hormigón, incluyendo distancia de transporte. La selección de los equipos de hormigón proyectado depende de numerosos factores:

Una disposición básica de equipos para la proyección de hormigón por vía húmeda por lo general consiste en una bomba de hormigón, compresor, boquilla y la línea de descarga. Para la proyección de hormigón por vía seca el equipamiento básico incluye una cámara de presión, compresor, boquilla y la línea de descarga. En los últimos años la tecnología en equipos de hormigón proyectado ha avanzado hasta un nivel que ahora incluye proyección vía control remoto, bombas dosificadoras de acelerante de fraguado integradas, compresores a bordo del equipo de proyección, instalaciones de hidrolavado, etc.

La configuración seleccionada para el equipo debe ser capaz de descargar la mezcla dentro del tubo de suministro, bajo un exhaustivo control de calidad y entregar en la boquilla un flujo continuo de material mezclado de manera uniforme y a una velocidad adecuada.

Como guía, el volumen de colocación de hormigón proyectado de forma manual está entre 3 y 10 m3/hora. La capacidad de mezclado de los equipos para hormigón proyectado con mezcla seca está entre 1 y 5 m3/hora y en el caso de hormigón proyectado con mezcla húmeda entre 3 y 25 m3/hora. Debido a la gran variedad de equipos disponibles, es importante siempre remitirse a las especificaciones de funcionamiento del fabricante del equipo.

6.2 Equipo para mezcla seca

6.2.1 Generalidades

Los equipos para hormigón proyectado de mezcla en seco se pueden dividir en dos tipos, ya sean máquinas de cámara simple o doble y máquinas de alimentación continua, generalmente llamadas máquinas rotatorias.

6.2.2 Máquinas de cámara simple o doble

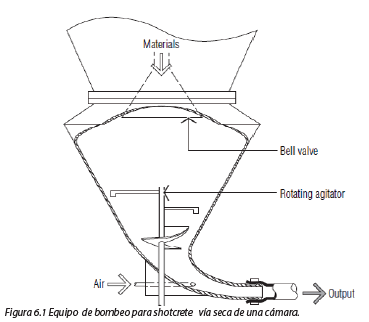

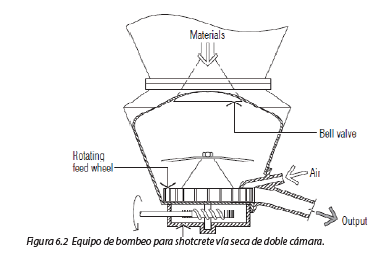

Las máquinas de una sola cámara tienen un funcionamiento intermitente, operan colocando el material en la cámara, esta se cierra y se presuriza con aire haciendo que el material se introduzca en el tubo de descarga. Cuando la cámara está vacía se despresuriza, se rellena y se repite la operación (figuras 6.1 y 6.2).

Las máquinas de doble cámara permiten una operación más continua mediante el uso de la cámara superior como una compuerta de aire durante el ciclo de alimentación de material.

6.2.3 Máquinas rotatorias

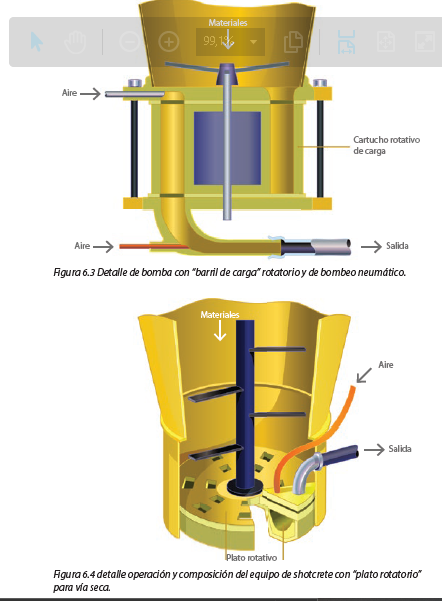

En general, existen dos tipos de máquina rotatoria disponibles. La máquina de rotor o revolver (fi gura 6.3) utiliza discos de sellado en la parte superior e inferior del elemento giratorio. El material es alimentado por gravedad desde la tolva dentro de las cavidades del rotor en un área de su plano de rotación y se descarga hacia abajo desde estas cavidades con la presión de aire en el punto opuesto en su rotación. Se introduce aire adicional en el cuello de salida para lograr un adecuado volumen y presión de suministro de material hacia la tubería de salida.

La máquina de plato rotatorio (figuras 6.4 y 6.5) utiliza un segmento de sellado en la superficie superior del elemento giratorio. El material es alimentado por gravedad desde la tolva en la parte superior hacia las cavidades en forma de U del rotor y descargado en el cuello de salida cuando esa cavidad en particular está alineada bajo el segmento sellado, se inyecta aire hacia abajo conduciendo el material a la manguera.

Algunas máquinas rotatorias se modifican para manejar tanto mezcla húmeda como en seco, para esto no se necesita ninguna conversión especial ni se usan accesorios adicionales.

6.3 Equipo para mezcla húmeda

Los equipos de hormigón proyectado para mezcla húmeda se pueden definir como un equipo de desplazamiento positivo o máquinas neumáticas.

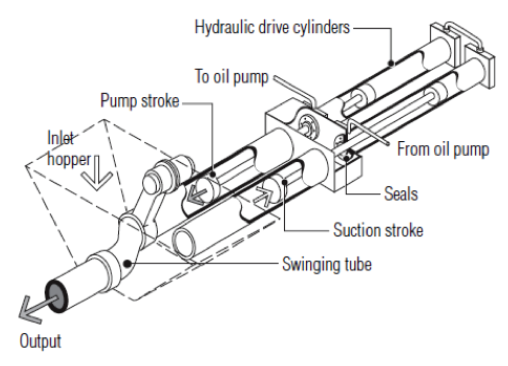

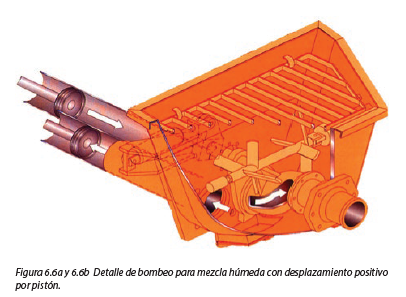

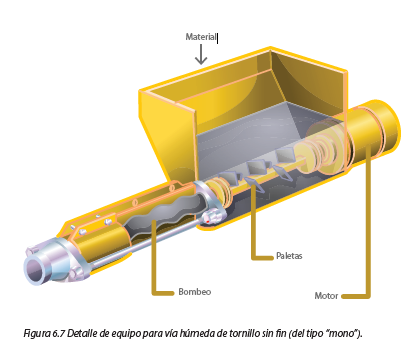

Las máquinas de desplazamiento positivo constituyen la mayor parte del mercado y pueden ser de pistones propulsados hidráulica o mecánicamente con una variedad de válvulas de ciclos y dispositivos reductores de movimiento de los líquidos (fi gura 6.6) o pueden ser bombas de compresión de tipo peristáltico mediante rodillos mecánicos para arrastrar el hormigón a través de un tubo de impulsión (fi gura 6.7). Además se usan bombas de tornillo sin fi n (bombas de rotor / estator) que utilizan piezas metálicas conocidas como “cuchillas” que obligan a la mezcla a salir través de un tubo. Este tipo de bomba se utiliza principalmente para la aplicación de mezclas de estuco o yeso incorporando agregados fi nos generalmente hasta 4 mm, pero puede permitir hasta 8 mm con una apropiada configuración de la bomba. Todas estas las máquinas de desplazamiento positivo incorporan aire comprimido en la boquilla para aplicar el hormigón neumáticamente.

Un aspecto fundamental de las bombas de hormigón, es que permitan realizar el transporte de la mezcla con bajas pulsaciones, desde la bomba a la boquilla. En la actualidad existen máquinas que cuentan con sistemas controlados mediante PLC que minimizan las pulsaciones o compensan las interrupciones del flujo producto del cambio de pistones, esto sumado al sistema de dosificación de acelerante integrado que garantizan el uso de las dosis especificadas

Las máquinas de alimentación neumática utilizan la tecnología de mezcla en seco (similar a como se describe en equipos para vía seca) para transportar hormigón proyectado vía húmeda.

6.4 Equipos auxiliares

6.4.1 Equipos de control remoto

- Los equipos de proyección de hormigón con mando a distancia se utilizan para mejorar la seguridad y la productividad de los operadores, debido a que:

- Mantienen al operador alejado de suelo sin soporte.

- Reducen al mínimo la exposición al rebote y el polvo.

- Permiten el acceso a zonas difíciles. Son menos exigentes físicamente que la proyección manual.

- Aumentan de la productividad mediante un mayor rendimiento volumétrico.

El equipo generalmente consiste en un brazo giratorio telescópico con la boquilla montada en este y la bomba de hormigón montado en un vehículo móvil, mientras que el operador controla los movimientos de la bomba y del brazo con un control remoto (figuras 6.8 y 6.9).

6.5 Equipos y sistemas de dosificación de acelerantes

Se pueden utilizar varios tipos de bombas cuando se dosifica el acelerante. El tipo de bomba es importante debido a la necesidad de tener un volumen de alimentación regular y preciso. Típicamente los dos tipos de bombas utilizadas para lograr esto son bombas “del tipo mono” o bombas peristálticas. La capacidad de la bomba de dosificación también es importante, ya que puede ser necesaria una tasa de hasta el 10% del contenido de cemento por metro cúbico de hormigón proyectado.

6.5.1 Equipos dosificadores para shotcrete por vía húmeda

Para la proyección vía húmeda, es especialmente importante la utilización de un sistema de dosificación preciso, libre de pulsaciones y que esté integrado al ciclo de bombeo, siempre que sea posible. Una bomba independiente no podrá hacer frente a la demanda exacta del acelerante, y su uso produciría inevitablemente una pérdida de los requisitos y de desperdicios. La dosificación debe ser uniforme en relación al peso del acelerante y permanecer así, a pesar del cambio de las condiciones como caudal de bombeo, presiones, etc.

En la actualidad, existen sistemas integrados al equipo (Control de dosificación total) los que cumplen con estas demandas y además ofrece la posibilidad de un ajuste fi no de la dosificación de los parámetros de dosificación, tales como la cantidad de aditivo y hormigón. La bomba dosificadora de tornillo, alimenta un volumen constante de acelerante en el flujo de aire comprimido soplado en la boquilla.

El PLC, regula el volumen de acelerante cambiando la velocidad y con ello, la salida de la bomba del acelerante, de acuerdo con la dosificación, usando la realimentación desde el medidor de flujo, que mide continuamente el volumen del acelerante en un bucle cerrado. Este sistema está relacionado con la salida del concreto, y controla automáticamente la proporción de fraguado de acelerante y cemento contenido.

6.5.2 Precisión de dosificación

La precisión del sistema de dosificación del acelerante, juega un importante rol cuando se trata de los requerimientos del proyecto y el costo global de una aplicación de hormigón proyectado. Una baja dosis de acelerante, puede retrasar la reacción del hormigón proyectado, mientras que una dosis excesiva, dañará el desarrollo de la resistencia final y generará gastos adicionales en las mezclas. El siguiente ejemplo demuestra el impacto de un sistema de dosificación incorrecta:

Con una dosificación de 5% de acelerante y un contenido de cemento de 400 kg/m3 de hormigón proyectado, se requieren 20 kg de acelerante. Con un error de dosificación de un 10% la sobredosificación de acelerante es de 2 kg, con lo que automáticamente aumentaría el costo del metro cúbico de hormigón colocado. En un proyecto promedio, con un volumen de aprox. 100.000 m3 de hormigón proyectado, el gasto adicional de consumo de acelerante aumentaría en 800 toneladas, considerando la sobredosificación anteriormente señalada.

6.6 Sistemas de manejo y trazabilidad de datos

Los sistemas de manejo de datos permiten el intercambio de datos por medio de un registrador de datos en la caja de control eléctrico de la bomba en combinación con un lector de datos externo. Los parámetros operacionales de la máquina pueden ser fácilmente transferidos a un PC mediante el uso de un “memory stick” (USB). Estos parámetros permite el análisis y la presentación de datos registrados en diversos formatos.

La información operacional registrada puede incluir:

- Fecha, hora y número de máquina.

- Contenido de cemento y porcentaje de acelerante.

- Tiempo operativo y de bombeo.

- Volumen de hormigón y acelerante.

- Tipo de acelerante y de la densidad.

- Temperatura del hormigón.

- Indicación de turno de trabajo y PK del túnel (desde / hasta).

Junto con lo anterior, se registran posibles fallas de los equipos en forma automática, detallando diferentes incidentes, junto a la hora y fecha del incidente:

- Presión de aceite demasiado alto.

- Nivel de aceite demasiado bajo.

- Dosificación de acelerante requerido no se alcanza.

- Parada de emergencia ha sido activada.

- Funcionamiento en seco de la bomba dosificadora, etc.

Por lo tanto, se puede establecer un historial completo de operación de la máquina . Esto permite que la gestión del frente de trabajo analice la operación de proyección en forma precisa, durante un período de tiempo determinado. Esto proporciona una valiosa herramienta para la gestión de costos, control de calidad, comparación de rendimientos y optimización de aspectos de seguridad.

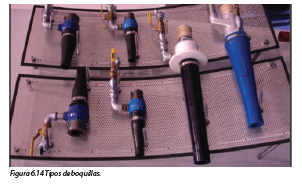

6.7 Boquillas

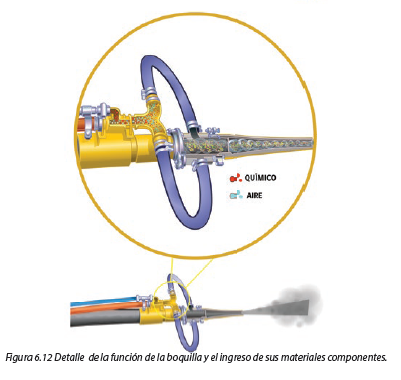

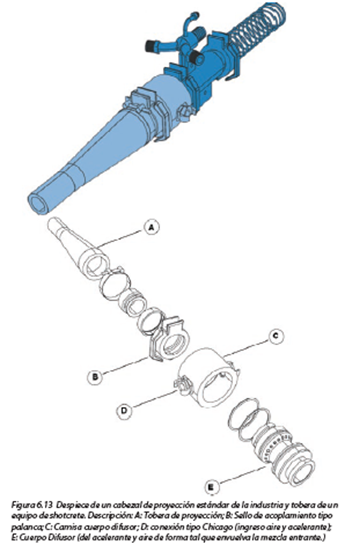

El diseño de la boquilla es importante, ya que afecta la compactación del hormigón proyectado, el rebote durante la proyección y la consistencia de la mezcla cuando la proyección es en seco. En la mayoría de los casos la mezcla del acelerador se produce en la boquilla de hormigón proyectado y hace más relevante sus características y su mantenimiento o reemplazo en caso de desgaste (fi guras 6.11, 6.12 y 6.13). En el proceso seco, el anillo de agua y el montaje dentro de la boquilla es fundamental para asegurar la humectación completa de la mezcla.

6.8 Mangueras para traslado de material (culebrones)

Las líneas de entrega de material están disponibles en varios materiales y diámetros y deben adecuarse al proceso de hormigón proyectado. Se debe tener en consideración las propiedades de los materiales constituyentes, longitud de la línea de suministro, las presiones de trabajo y la cantidad de hormigón requerido. El diámetro interno debe ser un mínimo de 4 veces el tamaño del agregado más grande en la mezcla. Cuando la proyección de hormigón es con fibras de acero en la mezcla, la longitud de la fibra debe ser de preferencia no más de 70% del diámetro interno.

Para las fibras sintéticas este requisito puede relajarse. No obstante, deben realizarse pruebas para asegurase que no se produzcan bloqueos ni de bolas de fibra.

La última sección de la línea de bombeo antes de la boquilla debe ser flexible, tener un tubo resistente a la abrasión, no ser plegable y también ser resistente a dobleces. La

especificación de presión en la manguera siempre se debe revisar y debe estar de acuerdo con las recomendaciones del fabricante de la bomba. Todas las conexiones y acoplamientos o abrazaderas deben estar unidos correctamente y deben contar medidas de seguridad adecuadas para la protección frente a reventones.