1. ALCANCE Y CAMPO DE APLICACIÓN

1.1 El ensayo de la mesa de sacudidas determina la consistencia del hormigón fresco mediante la medida del esparcimiento del hormigón sobre un plato plano sometido a sacudidas.

1.2 Esta norma específica un método para determinar el escurrimiento del hormigón fresco.

1.3 Esta norma es aplicable a hormigones con tamaño máximo nominal de 12 mm. No es aplicable a hormigones celulares u hormigones exentos de finos.

NOTA: El ensayo de la mesa de sacudidas (ensayo de escurrimiento) es sensible a variaciones de la consistencia del hormigón que corresponden con valores de escurrimiento comprendidos entre 340 mm y 600 mm. Fuera de esos límites el ensayo de la mesa de sacudidas puede no ser adecuado y deberían considerarse otros métodos de determinación de la consistencia.

2. REFERENCIAS NORMATIVAS

Las normas que a continuación se indican son indispensables para la aplicación de esta norma. Para las referencias con fecha, sólo se aplica la edición citada. Para las referencias sin fecha se aplica la última edición de la norma (incluyendo cualquier modificación de ésta).

- NCh 171, Hormigón – Extracción de Muestras de Hormigón Fresco

4. APARATOS

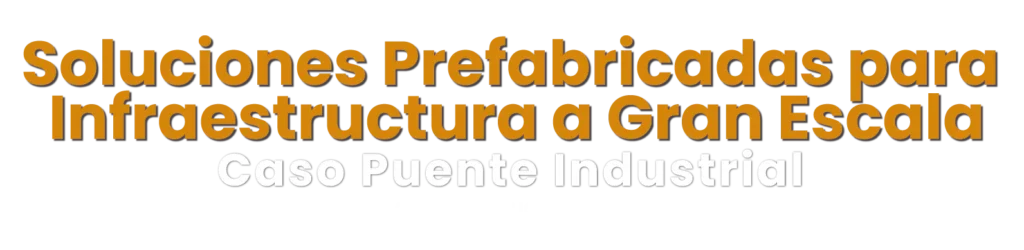

4.1 Mesa de sacudidas (escurrimiento):

Compuesta por una mesa móvil consistente en un plato liso con una superficie plana de 700 ± 2 mm por 700 ± 2 mm en la cual puede colocarse el hormigón, unida a una base rígida sobre la que puede caer desde una altura de 40 ± 1 mm (véase figura Nº 1).

La parte superior de la mesa de sacudidas tendrá una superficie metálica plana de 2 mm de espesor mínimo. La superficie metálica no debe ser fácilmente atacable por la pasta de cemento, ni fácilmente oxidable. La parte superior de la mesa debe tener una masa de 16 ± 0,5 kg y puede fijarse utilizando un pasador a fin de permitir la comprobación del peso. La construcción del plato debe ser la adecuada para prevenir la deformación de la superficie superior. La parte superior de la mesa debe fijarse a la base de forma que ningún árido pueda quedar retenido fácilmente en las superficies abisagradas.

Fig. 1 – Mesa convencional de sacudidas

El centro de la mesa deberá grabarse con una cruz, cuyas líneas sean paralelas a los bordes del plato y con un círculo central de 210 ± 1 mm de diámetro.

En las esquinas frontales del plato se deben fijar firmemente a la parte inferior dos bloques duros y rígidos. No deberían deformarse con la humedad, ni ser absorbentes. Estos topes deben transmitir la carga de la parte superior de la mesa a la base sin deformar la mesa. El marco de la base de la mesa debe construirse de manera tal que esta carga se transmita directamente a la superficie sobre la que se coloca el aparato. Esto minimiza la tendencia de la tapa a saltar cuando se produzca la caída libre.

Puede disponerse de apoyos (piezas de pie) para permitir la estabilización de la mesa durante su uso.

La altura de caída de la tapa de la mesa, medida en el centro de la línea del borde frontal de la zona superior del plato, está limitada a 40 ± 1 mm mediante la colocación de uno o más topes.

La elevación de la tapa de la mesa debe efectuarse manualmente o mediante un mecanismo, asegurando que la tapa es elevada sin sacudidas y permitiendo la caída libre en toda la altura de elevación.

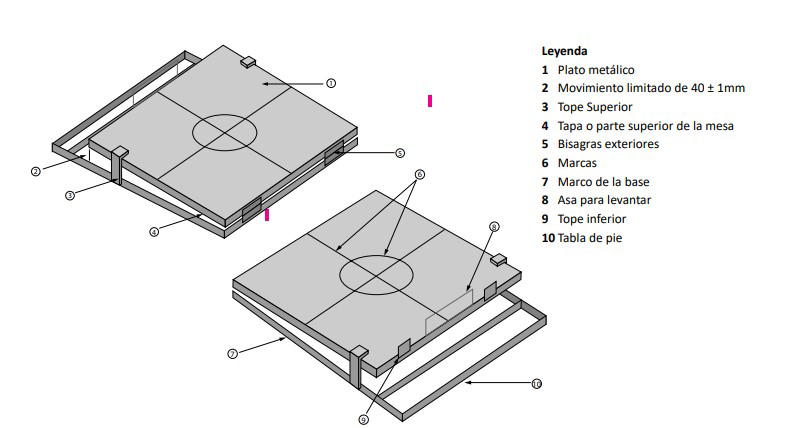

4.2 Molde para formar la probeta de ensayo:

Fabricado con metal no atacable fácilmente por la pasta de cemento y con un espesor mínimo de 1,5 mm. El interior del molde debe ser liso y libre de protuberancias tales como cabezas de remaches, y tampoco debe presentar ningún tipo de abolladuras. El molde debe tener la forma de un tronco de cono con las siguientes dimensiones interiores (véase figura 2):

- Diámetro de la base: (200 ± 2) mm;

- Diámetro de la parte superior: (130 ± 2) mm;

- Altura: (200 ± 2) mm.

Fig. 2 – Molde para el hormigón

La base y la parte superior deben estar abiertas y ser paralelas entre sí, formando ángulo recto con el eje del cono. El molde debe estar provisto, en la parte superior, con dos asas, y en el fondo con dos grapas de fijación o piezas fijas de pie para sostenerlo firmemente. Es aceptable un molde que pueda sujetarse a la base, siempre que el dispositivo de sujeción pueda liberarse completamente sin movimiento del molde y sin interferir en el asentamiento del hormigón.

NOTA: Pueden utilizarse imanes que ayuden a la colocación del molde.

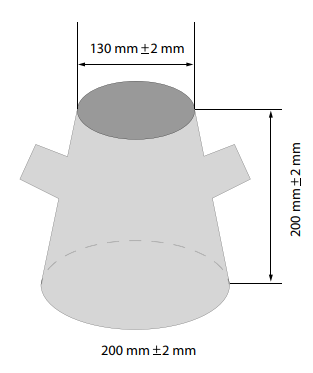

4.3 Maza de apisonar:

Fabricada con un material no absorbente, resistente, de sección cuadrada de 40 ± 1 mm de lado y una longitud de 200 mm aproximadamente. Puede añadirse una longitud adicional de 120 mm a 150 mm con sección circular para facilitar su manejo (véase figura 3).

Fig. 3 – Maza de apisonar

4.4 Regla:

De 700 mm de longitud mínima, con divisiones de 5 mm en toda su longitud.

4.5 Recipiente de reamasado:

Carretilla o batea rígida y fabricada con materiales no absorbentes ni atacables fácilmente por la pasta de cemento. Debe tener las dimensiones apropiadas para que el hormigón pueda homogeneizarse perfectamente con la pala de boca cuadrada.

4.6 Pala:

Con la boca cuadrada.

NOTA: La boca cuadrada se requiere para asegurar un correcto amasado del hormigón en el recipiente de reamasado.

4.7 Poruña de llenado:

Metálica, de sección y dimensión tales que permita el vaciado de su contenido en el molde.

4.9 Cronómetro o reloj:

Capaz de medir el tiempo con una exactitud de 1 s.

5. TOMA DE MUESTRA

5.1 La muestra de hormigón debe obtenerse según la adaptación en la Norma EN 12350-1:1999.

5.2 La muestra debe homogeneizarse utilizando el recipiente de reamasado y la pala cuadrada antes de realizar el ensayo.

6. PROCEDIMIENTO

6.1 Se coloca la mesa de sacudidas sobre una superficie horizontal nivelada libre de vibraciones externas. Se asegura que la tapa móvil de la mesa puede levantarse hasta el límite adecuado de su recorrido y queda libre la caída hasta el tope inferior.

6.2 Se limpian la mesa y el molde y se humedecen inmediatamente antes del ensayo, pero manteniéndonos libres de una humedad excesiva.

6.3 Se mantienen los bloques en contacto limpios. Se cita el molde centrado sobre la tapa de la mesa y se mantienen en posición mediante las dos piezas de pie, o mediante el uso de imanes.

6.4 Se llena el molde con hormigón en dos capas iguales usando la poruña, nivelando cada capa mediante 10 ligeros golpes con la maza de apisonar. Si es necesario, se añade más hormigón a la segunda capa con objeto de mantener un sobrante sobre la parte superior del molde. Utilizando la maza, se enrasa el hormigón con el borde superior del molde limpiando la zona libre de la tapa de la mesa de cualquier resto de hormigón.

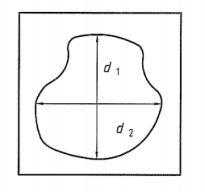

6.5 Después de 30 s de haber nivelado el hormigón, se eleva despacio el molde verticalmente mediante las asas en un intervalo de 3 s a 6 s. Se estabiliza la mesa de sacudidas pisando la tabla de pie situada enfrente de la mesa y se eleva lentamente la tapa hasta alcanzar el tope superior de forma que no se produzca impacto alguno en la operación. Se deja caer la tapa libremente hasta el tope inferior. Se repite este proceso 15 veces, empleando no menos de 2 s ni más de 5 s en cada ciclo. Se mide con la regla la dimensión máxima del hormigón esparcido en las dos direcciones d1 y d2 (véase la figura 4) paralelas a los bordes de la mesa, registrando las dos medidas a los 10 mm más próximos.

Fig. 4 – Medida del esparcimiento

6.6 La cohesión del hormigón proyectado se puede observar visualmente examinando la masa y, por lo tanto, se puede emplear para el control de calidad de las mezclas de hormigón proyectado. La tabla 1 contiene los valores del Índice de Cohesión Visual (ICV) con los criterios correspondientes para evaluar cualitativamente la cohesión del hormigón proyectado. Sin embargo, esos valores no cuantifican las propiedades del hormigón proyectado.

| Valor ICV | Criterio |

| 0 = Altamente cohesivo | No hay evidencia de segregación o exudación. |

| 1 = Cohesivo | No hay evidencia de segregación y se observa pequeña exudación como brillo sobre la masa de hormigón. |

| 2 = No cohesivo | Un pequeño halo de mortero (< 10 mm) y/o una pila de árido en el centro de la masa de hormigón. |

| 3 = Altamente no cohesivo | Clara segregación por evidencia de un gran halo de mortero (> 10 mm) y/o una gran pila en el centro de la masa de hormigón. |

Tabla 1 – Valores de Índice de Cohesión Visual, según NCh3113

NOTA: La consistencia del hormigón cambia con el tiempo debido a la hidratación de cemento y, posiblemente, a la pérdida de humedad. Por tanto, los ensayos sobre muestras diferentes deberían realizarse transcurrido el mismo intervalo de tiempo después del amasado si se quiere obtener resultados estrictamente comparables.

7. RESULTADOS DEL ENSAYO

Se determina el valor de escurrimiento (d1 + d2) / 2 y se anota el valor redondeado a los 10 mm más próximos.

8. INFORME DEL ENSAYO

El informe del ensayo debe incluir:

a) Identificación de la muestra de ensayo;

b) Lugar de realización del ensayo;

c) Fecha de realización del ensayo;

d) Cualquier indicación sobre la segregación del hormigón;

e) Resultado del ensayo;

f) Cualquier desviación de este método de ensayo normalizado;

g) Una declaración de la persona que ejecute el ensayo de que este fue realizado de acuerdo con lo especificado en esta norma, excepto lo relacionado en el punto f).

El informe puede incluir adicionalmente:

h) Temperatura de la muestra de hormigón en el momento de realización del ensayo;

i) Hora del ensayo.