5.1 Generalidades

Muchos de los principios de la tecnología del hormigón convencional se aplican a la elaboración de la mezcla de hormigón proyectado, especialmente al hormigón por vía húmeda. Las principales diferencias con el hormigón convencional son la granulometría del árido, el contenido de cemento, el método de transporte y colocación, y la selección de aditivos. El proceso de diseño de la mezcla debe considerar aspectos como las condiciones del sitio, el método de aplicación y los operadores, para lograr la calidad especificada.

Existen dos enfoques generales para las especificaciones: el enfoque basado en el desempeño y el enfoque prescriptivo.

5.2 Hormigón proyectado por vía húmeda

En grandes obras de infraestructura, el diseño y prueba de la mezcla se realiza en dos etapas: primero el diseño de la mezcla base y luego la prueba sobre paneles. La mezcla base incluye todos los materiales, aditivos y fibras especificadas.

La elección de las proporciones de los materiales se basa en la resistencia a la compresión, límites de asentamiento, densidad, resistencia a la flexión o tenacidad, retracción por secado, permeabilidad, durabilidad y aplicación en terreno. Las mezclas bombeables suelen tener mayor porcentaje de arena/finos para mejorar la lubricación y evitar la segregación.

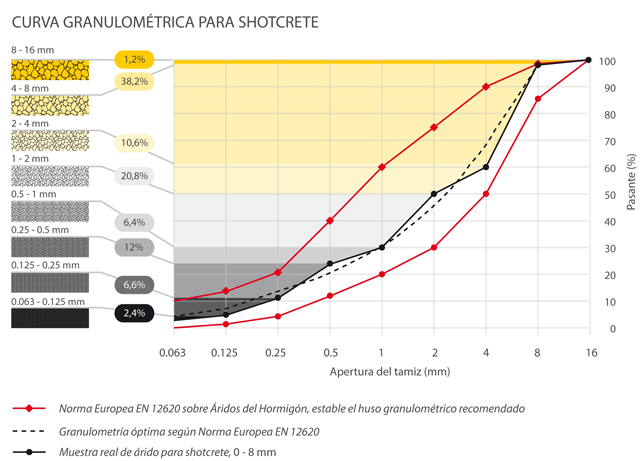

La selección de la mezcla de áridos que se adapte a bandas combinadas con buen comportamiento puede acortar el proceso de diseño. Las granulometrías fuera de las bandas recomendadas pueden usarse si se demuestra su buen desempeño en pruebas previas.

Aspectos clave a considerar:

- Proyección: la mezcla debe ser transportable y colocable con mínimo rebote, en superficies horizontales, verticales o sobre cabeza.

- Resistencia: debe cumplir requisitos de resistencia temprana y a largo plazo, considerando el efecto del acelerante de fraguado.

- Compactación: la mezcla debe ser compactable para formar un material homogéneo y denso.

Enfoques de especificación:

- Prescriptivo: Detalla cómo debe ser dosificado, producido y colocado el hormigón, pero rara vez evalúa el producto final. Limita la innovación y puede promover malas prácticas.

- Basado en desempeño: Se centra en lograr un nivel mínimo de desempeño en terreno, dejando al contratista la elección de los medios más eficaces y económicos. Favorece la innovación y la erradicación de prácticas deficientes.

Las especificaciones deben adaptarse al sitio y tipo de estructura. No se deben exigir niveles de desempeño innecesariamente altos, ya que esto aumenta el costo.

En faenas mineras o civiles alejadas, los materiales locales pueden variar y requerir análisis más detallados.

La Guía EFNARC es la más utilizada por su flexibilidad en tamaño y distribución de áridos. Para shotcrete fino, se recomienda la curva ACI 506. Arenas más finas aumentan la retracción por secado; arenas más gruesas, el rebote. La curva granulométrica combinada debe ser continua.

No es posible recomendar dosificaciones genéricas, ya que cada proyecto requiere un diseño específico.

5.3 Hormigón proyectado por vía seca

Los áridos deben adaptarse a las mismas granulometrías combinadas que en la vía húmeda. Para proyección sobre cabeza, las mezclas deben ajustarse a la parte más fina de la curva; para aplicaciones verticales, a la sección media; y para aplicaciones horizontales, al sector más grueso.

5.4 Diseño de mezcla para piscinas

El diseño de mezcla para piscinas se basa en grados de resistencia y resultados de mezclas de prueba previas. El contenido de cemento puede variar entre 16% y 24%, árido grueso entre 18% y 25%, y arena entre 60% y 70% del total de áridos.

Recomendaciones generales:

- Contenido mínimo de cemento: 350 kg/m³.

- Relación agua/cemento máxima: 0,55.

- Tamaño máximo del árido: 10 mm.

- Granulometría combinada según curvas recomendadas (tabla 5.1).

- Resistencia mínima a compresión: 25 MPa a los 28 días.

La aptitud del hormigón debe verificarse antes del suministro, con pruebas a 28 días en probetas cilíndricas moldeadas o testigos de paneles de prueba. Se recomienda una resistencia mínima de 32 MPa para probetas moldeadas y 25 MPa para paneles de prueba.

5.5 Mezclas especiales

El hormigón proyectado puede requerir propiedades especiales, como bajo peso específico, aislación, resistencia al calor o a los sulfatos, o tamaño especial de árido. En Australia, se usan agregados livianos para pisos y muros delgados o ligeramente reforzados. Estos agregados deben estar saturados y superficialmente secos antes de la mezcla, y se deben realizar ensayos de resistencia, densidad y retracción.

Los agregados livianos incluyen escoria, piedra pómez, arcilla expandida, esquisto y escoria de alto horno. Estas mezclas se usan para recubrir elementos de acero expuestos al fuego y para reforzar elementos estructurales.

El uso de cemento de aluminato de calcio debe investigarse cuidadosamente por su fraguado rápido, alto calor de hidratación y posible reducción de resistencia a largo plazo. Es susceptible al ataque de sulfatos.

Las mezclas resistentes a la abrasión usan áridos densos o alto contenido de cemento. Deben ser especificadas por un ingeniero con experiencia.

5.6 Curvas granulométricas del árido combinado

La combinación de granulometrías de los agregados debe minimizar la segregación, mejorar la bombeabilidad y proyección, reducir el rebote y maximizar la densidad. Es necesario comprobar la granulometría combinada de todas las fracciones de árido en las proporciones a utilizar.

El cálculo de la curva granulométrica combinada se realiza multiplicando la proporción de cada fracción por el porcentaje que pasa por cada tamiz. La suma de estas contribuciones da la granulometría total. Se pueden usar hojas de cálculo para facilitar este proceso y graficar las curvas.

5.7 Solución de problemas en el diseño de mezclas

5.7.1 Problemas de bombeo y bloqueos

La bombeabilidad es la capacidad del hormigón para movilizarse bajo presión manteniendo sus propiedades. El principal problema es la segregación, que puede causar bloqueos en la línea. Esto ocurre cuando la presión empuja la pasta a través del agregado, acumulando partículas gruesas en puntos de alta fricción.

Para evitar bloqueos, se debe perfeccionar la curva granulométrica, especialmente en las fracciones finas. La fracción de agregado grueso no debe superar 500 kg/m³. Aproximadamente el 20% del total del agregado debe pasar el tamiz de 300 micras y al menos 450 kg/m³ entre cemento y agregado debe pasar el tamiz de 150 micras.

5.7.1.1 Causas comunes de bloqueos

- Mala graduación granulométrica, humedad variable, lavado de fracciones finas, mala supervisión.

- Altas presiones de bombeo, fricción elevada, lubricación insuficiente, líneas largas o con curvas cerradas.

- Exceso de humedad en la mezcla, agregados porosos o de forma inadecuada.

- Proporción de partículas de forma inadecuada no debe superar el 10%.

Las soluciones incluyen ajustar la curva granulométrica, controlar las fracciones finas, lavar y reintroducir finos si es necesario, o usar aire incorporado o microfibras sintéticas para mejorar la cohesión.

5.7.1.2 Cambios en la estructura de vacíos de aire

El bombeo puede causar pérdida de aire y modificar la estructura de vacíos, afectando la trabajabilidad. El mecanismo de succión y disolución durante el bombeo puede hacer que las burbujas de aire se expandan y escapen, reduciendo la trabajabilidad del hormigón proyectado.

5.7.1.3 Contenido mínimo de pasta

El contenido de pasta necesario para lubricar la línea varía según el diámetro de la línea. Para líneas de 50 mm, se requiere un 33% de pasta activa; para 75 mm, un 30%. El contenido de aire debe sumarse a este valor. Estas estimaciones son solo para bombeo y no garantizan buena proyección o adherencia.

5.7.2 Hormigón proyectado que no se adhiere al sustrato

La adherencia es esencial, especialmente en superficies verticales o sobre cabeza. La falta de adherencia puede deberse a problemas en la interfaz con el sustrato o a insuficiente cohesión interna.

5.7.2.1 Problemas de adherencia

- Pasta de cemento con baja adherencia.

- Mala técnica de proyección (distancia, presión de aire, capas gruesas).

- Sustrato seco, sucio o contaminado con aceite.

- Exceso de agua en el sustrato.

Soluciones: humedecer el sustrato, limpiar con agua a presión, eliminar aceites, instalar drenajes o mallas en zonas problemáticas.

5.7.2.2 Problemas de cohesión

La cohesión deficiente puede deberse a un diseño pobre de la mezcla, baja cantidad de cemento, baja dosificación de acelerante, fluidez excesiva o mala dosificación de fibras. La cohesión puede mejorarse con agregados bien graduados, materiales finos complementarios, acelerantes compatibles, microfibras sintéticas y controlando el contenido de aire.

La cohesión se evalúa proyectando un cono invertido sobre cabeza y midiendo la acumulación antes del desprendimiento.

5.7.3 Líneas de transporte vertical

En minas profundas, se usan líneas de caída para transferir hormigón proyectado desde la superficie. El diámetro típico es de 150 a 225 mm. Hay dos tipos de líneas: flujo con pistón (mantiene cohesión, riesgo de bloqueo alto) y caída libre (segrega, pero se remezcla en la base).

Es esencial cebar la línea antes de su uso y lavarla entre cargas si no se usa continuamente. Las fibras pueden añadirse antes o durante la transferencia, según el riesgo de bloqueo.