Las juntas en elementos de hormigón cumplen distintos objetivos como son dar continuidad a ciclos constructivos, aliviar tensiones debidas a los procesos de fraguado del hormigón, aislar secciones de estructuras que se comportan de manera diferente en la vida de la estructura, entre otras.

ACI 318-14 define a las juntas como una parte integral del sistema estructural, que es común a la intersección de miembros estructurales (muros, vigas, losas o columnas) y cuya clasificación y función está dada por la forma en que la estructura ha sido idealizada en el momento de su diseño. Es por este motivo que el capítulo 26 entrega la responsabilidad primaria, en la definición, clasificación y localización de las juntas, al Ingeniero diseñador.

El reporte ACI 224.3R realiza la siguiente definición de las juntas:

a) Juntas de construcción. Son aquellas requeridas por la secuencia constructiva y que permiten reiniciar el proceso de hormigonado luego de un periodo de tiempo.

b) Juntas de contracción. Son aquellas que permiten aliviar las tensiones inducidas por los cambios de volumen en el hormigón, producidos por retracción hidráulica (ver Sección VI) y térmica (cambio en la temperatura interna del mismo, por su proceso de fraguado). El espaciamiento entre juntas debe ser tal que evite el agrietamiento por retracción, para lo cual se entregan algunas pautas generales más adelante en esta sección.

A este respecto, se debe hacer notar que el límite mínimo de cuantía de refuerzo establecido por ACI 318-14, sección 24.4, corresponde a un límite inferior en elementos sin restricciones al movimiento por retracción o temperatura, por lo que dicha cuantía puede no ser suficiente, muy particularmente en elementos delgados.

c) Juntas de dilatación. Permiten aislar miembros estructurales que, por sus características de soporte, se comportan independientemente, pero que deben encontrarse por razones de funcionalidad o estética.

Idealmente las juntas de construcción, contracción y/o dilatación deben hacerse coincidir en un edificio. Además, las juntas deben ser rectas y cortar todo el edificio en un plano vertical.

La definición de la posición de las juntas es un proceso donde deben participar conjuntamente el constructor y el ingeniero diseñador, el primero definiendo las condicionantes logísticas y constructivas que la obra plantea y el segundo velando por la integridad estructural de la misma. En este sentido es deseable que los planos y documentos de diseño den criterios o definan zonas más favorables para la localización de las juntas o, equivalentemente, señalen aquellos puntos donde éstas no pueden ser realizadas.

El ingeniero diseñador debe definir si desea que el traspaso de carga en la unión sea total, esto es que haya continuidad flexural y de corte, o parcial. La transferencia de los esfuerzos flectores se logra dando continuidad al refuerzo con una longitud de anclaje suficiente a ambos lados de la junta para lograr el desarrollo de la capacidad de las barras. La transferencia de los esfuerzos de corte se puede lograr de diversas formas (llaves de corte, que presentan el riesgo de que se produzcan desconchamientos del hormigón, por lo que no son recomendadas, dowels, u otras) siendo la más práctica el uso del corte por fricción (friction), que permite la transferencia de esfuerzos a través de un plano conocido (en este caso, la junta). Respecto del mecanismo de corte por fricción, se hacen los siguientes alcances:

a) Su aplicación y metodología de cálculo se encuentran definidos en el capítulo 22, sección 22.9 de ACI 318-14.

b) Sólo si hay esfuerzos netos de tracción perpendiculares al plano de la junta, o si la resistencia al corte requerida excede del refuerzo proporcionado por flexión, se debe aumentar la cantidad de refuerzo.

c) Es importante, para lograr el máximo provecho del refuerzo en la junta, que el ingeniero diseñador especifique el tratamiento en la junta. Como se trata de concreto colocado en distintos momentos, este tratamiento implica al menos cuidar la compacidad del primer concreto en la zona de la junta, limpiar la junta, dejarla libre de lechada e intencionalmente causar una rugosidad de al menos 6 mm (1/4 pulgada) y curar adecuadamente antes de la llegada del siguiente hormigón. Además, si se desea un comportamiento monolítico se deberá especificar algún promotor de adherencia y seguir estrictamente las instrucciones del fabricante en su aplicación para lograr que este producto sea eficaz. En caso de no realizar ningún tratamiento de la junta, o sea, sin siquiera generar la rugosidad antes indicada de 6 mm, entonces el coeficiente de fricción a través de ella se reduce a sólo μ = 0,6 y sólo el refuerzo se considera efectivo para cerrar la grieta. Finalmente, al especificar un tratamiento en la junta que genere una rugosidad de 6 mm, limpie la junta y elimine la lechada, el coeficiente de fricción será de μ = 1,0. Lo

anterior se puede lograr con los siguientes métodos:

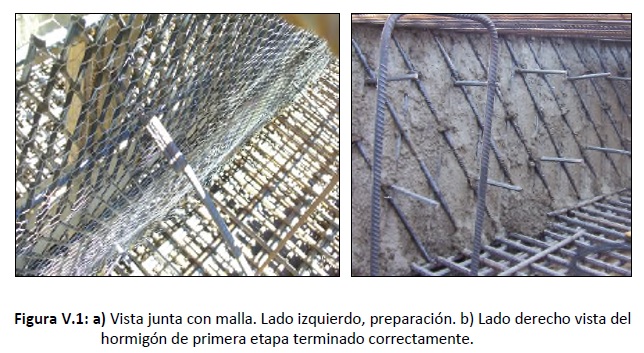

i.- Para juntas verticales, el método más idóneo consiste en colocar en la junta una malla de alambre hexagonal, tipo Inchalam 1×21 (ver Figura V.1a). La rugosidad se logra por los áridos que sobresalen en la separación de los alambres de la malla. La malla debe amarrarse al refuerzo de modo que pueda resistir la presión del hormigón fresco (Covarrubias, 2011).

Por experiencia en proyectos ejecutados con este sistema se sabe que la malla soporta el empuje del hormigón fresco generado por un área de 60×60 cm, no obstante, se recomienda realizar una prueba a escala del sistema antes de ejecutarlo en la obra.

El hormigón, en la proximidad de la malla, debe vibrarse de modo que ésta debe quedar perdida en el hormigón (Ver Figura V.1b). Si esto no ocurriese, se debe picar la junta, asegurar que el hormigón tiene la resistencia requerida y está libre de material suelto y se ha logrado la rugosidad con la amplitud de 6 mm requerida.

Si lo que se busca es tener una junta de contracción, que alivie tensiones de retracción hidráulica y térmica, entonces se debe esperar que el hormigón logre cierta consistencia, verificar que la calidad y rugosidad del concreto en la junta sea la especificada y aplicar desmoldante en al menos el 50% del área del plano de la junta, evitando pintar la enfierradura. Si la malla queda visible, significa que el hormigón no alcanzó la compactación necesaria en esa zona y debe realizarse un tratamiento de la junta hasta alcanzar el hormigón compactado.

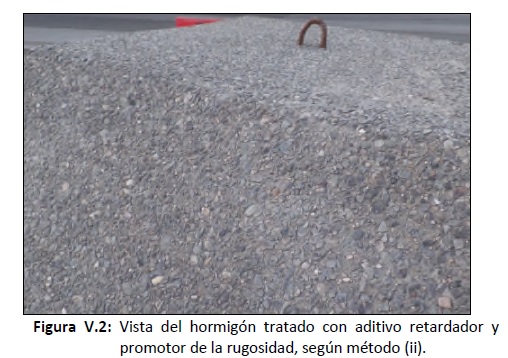

ii.- Para juntas en planos horizontales o levemente inclinados el método más idóneo es el tratamiento tradicional de juntas, que consiste en colocar un retardador de fraguado en la superficie mediante un rociador para que promueva la rugosidad (ejemplo Rugasol de Sika o similar – Ver Figura V.2).

Transcurridas al menos 12 horas luego de la colocación del hormigón, se retira el molde y se lava la lechada superficial, que no ha fraguado, con hidrolavadora. Este sistema permite lograr una rugosidad de entre 5 a 8 mm.

Notar que los métodos indicados no son excluyentes de otros que pueda proponer el constructor y que garanticen eliminar la lechada superficial y lograr una superficie rugosa y uniforme en la junta según se haya especificado en concordancia con ACI318-14 sección 26.5.6.2.

Respecto de la ubicación de juntas, ACI 224.3R distingue la situación de vigas y losas de la que corresponde a columnas y muros:

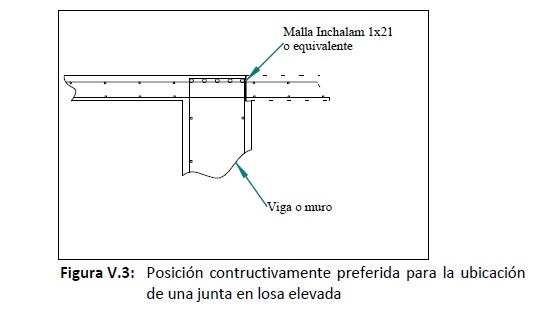

I. Vigas y Losas. Las recomendaciones ACI pueden revisarse tanto en ACI 224.3R sección 3.2.2.1 como en ACI 318-14, capítulo 26, sección 26.5.6.2. No obstante, estas recomendaciones pueden ser modificadas por el Ingeniero diseñador. Al respecto, constructivamente es más favorable establecer la junta al borde de los elementos resistentes y en el caso particular de losas esto puede hacerse al borde de la viga o muro como muestra la Figura V.3 si y sólo si lo autoriza el ingeniero diseñador.

O sea, la junta de la losa se materializa y descansa en el escalón producido por el recubrimiento del refuerzo de la viga o muro. En el caso de las vigas se puede proceder de la misma forma en el encuentro con otros elementos resistentes sólo si el cálculo ejecutado conforme a ACI 318-14, sección 22.9, ratifica que la resistencia al corte disponible en la zona satisface las demandas de corte que el análisis indica para dicha zona. De lo contrario el ingeniero diseñador deberá ubicar la junta en aquella posición donde dicho requisito sea satisfecho.

No usar juntas de hormigonado en vigas. Si hay vigas de altura considerable, se recomienda colocar el hormigón en toda la altura de la misma hasta el nivel inferior de la losa y luego hormigonar la losa en una operación adicional. En este caso se deberá verificar la transferencia de corte entre la viga y la losa en el plano de la unión y el ingeniero diseñador deberá verificar si requiere de algún tratamiento en la junta.

El tiempo que se debe esperar entre el hormigonado de un paño de losa y el avance en el siguiente contiguo a la junta debe ser tal que permita el endurecimiento inicial del hormigón, al punto de permitir la preparación de la junta. De todos modos este no deberá ser menor de 12 horas, no obstante dicho valor debe ser validado en función del tipo de mezcla, de los aditivos incorporados a ella y de las condiciones ambientales a que se encuentra expuesta la obra. Dicho plazo debe permitir la preparación de la junta sin que se provoquen daños a la terminación del hormigón ya colocado. Es posible permitir

la reducción de este plazo, siempre que se cuente en obra con algún método que permita determinar que la resistencia del hormigón ya colocado es suficiente para iniciar la preparación de la junta. Uno de esos métodos puede ser el uso de medidores de madurez.

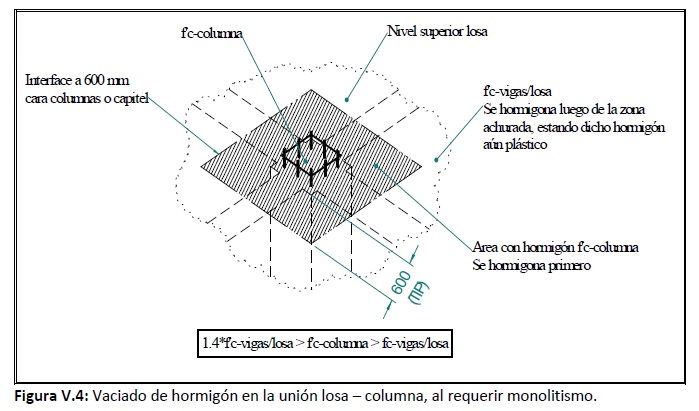

II. Columnas y Muros. La práctica usual en construcción es dar avances piso a piso. De esta forma, las juntas de construcción horizontales en muros y columnas deben localizarse por debajo de las losas y vigas (de modo que éstas se hormigonen en conjunto, en la siguiente etapa). Un caso especial son aquellas columnas que por condiciones de transmisión de esfuerzos con las vigas y losas contiguas deben hormigonarse monolíticamente con éstas (ejemplo zonas con capiteles). En estos casos el hormigonado del elemento vertical se extiende hasta el nivel superior de la losa y, respecto de los elementos horizontales, la junta debe alejarse al menos una distancia de 600 mm desde la cara de las columnas o

capiteles.

En el caso que el hormigón de las columnas tenga una resistencia especificada superior a la resistencia especificada para el hormigón de los elementos horizontales, se debe verificar:

i.- La diferencia entre ambas resistencias especificadas no se recomienda que exceda de un 40% respecto de la menor de ellas.

ii.- La secuencia de hormigonado a seguir consiste en hormigonar primero la columna expandiendo la colocación del hormigón de mayor grado una distancia de 600 mm desde la cara de las columnas y además la colocación del hormigón de menor grado se debe realizar con el otro hormigón aún plástico, vibrando adecuadamente la zona de interface para lograr una buena integración de ambos materiales como lo indica la Figura V.4. El tiempo que transcurra entre la colocación del hormigón de grado superior respecto del siguiente no podrá exceder de 2 horas. Referirse a ACI318-14, capítulo 15 para mayores antecedentes a este respecto. Lo anterior tiene por objetivo evitar el desarrollo de un plano débil en la interfase entre ambas calidades de hormigón.

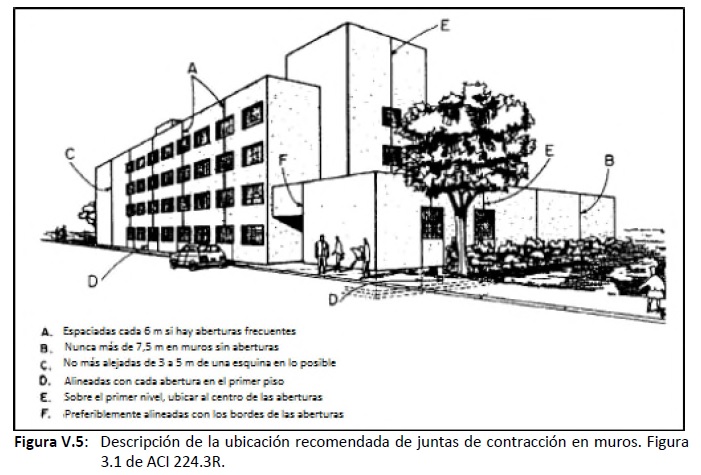

Respecto de la ubicación de las juntas verticales, la Figura V.5 entrega una guía a este respecto, como se muestra a continuación.

La distancia entre juntas de contracción es dependiente de la capacidad de avance de la cuadrilla de hormigonado, como también de las propiedades del concreto y finalmente de los esfuerzos en la estructura. Para lograr alivio de tensiones por retracción, se recomienda no exceder de 6 m en muros con aberturas frecuentes ó 7,5 m en muros continuos. En las esquinas y encuentros con bordes rígidos se deberá colocar una primera junta a no más de 3 ó 5 m desde la singularidad. Nunca colocar una junta en una esquina. Si el muro está sometido a esfuerzos de corte o flexión fuera de su plano, deben realizarse las mismas verificaciones que en el caso de las losas respecto de la capacidad de corte y flexión.

Por último, las juntas de dilatación deben ser contempladas en edificios de grandes longitudes para limitar los esfuerzos causados por variaciones volumétricas del concreto de origen térmico. El ancho de la separación en la junta debe ser tal que impida el contacto entre los segmentos del edificio, pudiendo variar desde 25 a 150 mm, siendo 50 mm una medida típica. Además, debe ser continua en toda su altura desde el nivel de la fundación. La materialización de esta aislación puede lograrse con moldaje perdido de poliestireno expandido, cuya especificación debe ser entregada por el ingeniero diseñador estructural del proyecto. El espaciamiento entre estas juntas no debiera ser mayor a 30 m, y se recomienda considerar juntas adicionales donde la estructura presente cambios bruscos en planta o en altura de modo de evitar concentraciones de tensiones.

III. Radieres. El diseño de radieres no se encuentra regulado por ACI 318, sino que por ACI 360 “Guide to Design Slabs on Ground”. Los radieres están sometidos a gradientes de humedad entre la cara superior e inferior. Esto causa alabeo el cual puede ser controlado mediante la ubicación de juntas de contracción, el uso de barras de traspaso en las juntas y bordes de losa, o radier, engrosados. Las juntas deben proporcionarse al menos en puntos donde cambien las condiciones de apoyo de la losa. Además, la práctica considera juntas de contracción en los ejes de columnas, pero esto puede no ser suficiente. Se recomienda subdividir la losa en paños rectangulares (idealmente cuadrados) con una relación largo/ancho que no exceda de 1,25 y cuya mayor dimensión esté en el rango entre 24 y 36 veces el espesor de la losa. Formas irregulares deben evitarse y, de no poderse, esquinas re-entrantes deben reforzarse para prevenir agrietamiento al azar. La materialización de la junta se puede lograr realizando un corte de sierra en la cara superior de al menos ¼ del espesor del radier, usar inductores de la grieta, con un inserto inferior y otro superior que en conjunto afecten no menos de ¼ del espesor del radier, o

usar alguna moldura que se introduzca no menos de ¼ del espesor del radier.

Un tema a evaluar en las juntas en radieres es la transmisión de esfuerzos verticales.

Formas para lograr la transmisión de esfuerzos hay varias como son, por la simple trabazón entre los áridos, juntas con llaves de corte moldeadas en el hormigón, y juntas con barras de traspaso. Se recomienda revisar la sección 5.2.4 de ACI 224.3R para ver los tipos de juntas y especificación de las mismas, no obstante, se destaca que en general las llaves de corte moldeadas en el hormigón no son recomendadas ya que son susceptibles a fallas.

Por último, están las juntas de dilatación en radieres. Estas se utilizan para permitir el libre movimiento horizontal entre los lados contiguos de la junta. Se debe contemplar su uso al presentarse alguna de las siguientes situaciones:

- Diferencias relevantes en la capacidad de apoyo o rigidez del estrato soportante.

- En encuentros con columnas o muros

- En los bordes de fundaciones de máquinas pesadas o vibratorias

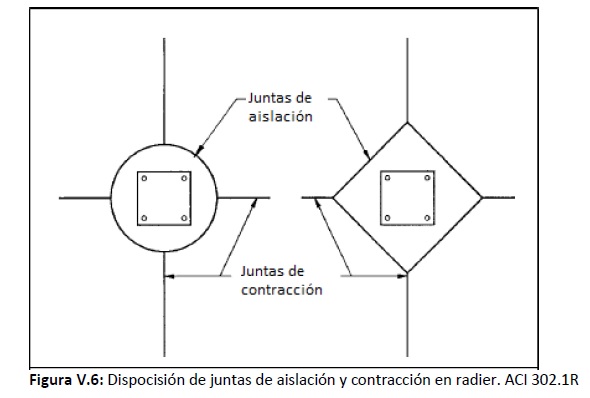

- La Figura V.6 muestra una disposición típica de juntas en un radier, en la proximidad de una columna.

Es recomendable que las juntas de construcción se hagan coincidir con las juntas de contracción antes descritas.

Para el control del agrietamiento por contracción es necesario realizar hormigonados intercalados y, si esto no fuese posible, se recomienda realizar un cuidadoso diseño de la junta. También se debe considerar el diseño de la enfierradura con una cuantía de acero que permita controlar el ancho de grietas (esta cuantía no es menor y se estima del orden de 0,5% en el sentido longitudinal de la faja de hormigonado y de 0,1% en el sentido transversal).

También se puede reducir la temperatura del hormigón al momento de la colocación a 15 °C, lo que ha mostrado ser una efectiva medida para minimizar el agrietamieto, usar aditivos reductores de retracción, cementos expansivos o postensado, son ejemplos de otras alternativas efectivas.

Referencias:

- ACI 224.3R-13. Joints in Concrete Construction.

- ACI 301.1R-04. Guide for Concrete Floor and Slab Construction.

- ACI 360-10. Guide to Design Slabs on Ground.

- Management of Cracks. Concrete International. July 2011, páginas 35 a 39. Juan Pablo Covarrubias.