El hormigón es un material que resiste bien los esfuerzos de compresión.

Sin embargo, su resistencia frente a solicitaciones de tracción es precaria e incierta y de característica frágil.

Debido a ello normalmente se desprecia su resistencia a la tracción en el diseño. Las tracciones se toman con barras de acero.

A continuación se indican una serie de aspectos técnicos que, además del buen diseño y la buena construcción, son fundamentales para que las estructuras de hormigón armado tengan un buen comportamiento.

4.1 Corrosión y limpieza de las barras de refuerzo

Se permite el uso de barras con un grado de corrosión menor, siempre que esté firmemente adherido a la superficie de las barras y no haya comprometido la sección de ellas. No se acepta el uso de barras sucias con lechada de cemento, aceite o cualquier otro tipo de material que pueda afectar la adherencia entre

el hormigón y las barras.

4.2 Enderezado de barras

4.2.1 Las barras en rollos no se deben enderezar por estiramiento. El enderezado se debe hacer exclusivamente con máquinas de enderezado de rodillos y con barras especiales que después del enderezado sigan cumpliendo con los requisitos de la norma NCh204.

4.2.2 Solamente se debe autorizar el doblado y posterior enderezado de barras secundarias, siempre que el diámetro de doblado sea superior a 10db .

4.3 Amarras de alambre

Las amarras de alambre que se utilizan para sujetar la armadura de refuerzo tienen como único fin mantener la armadura en su posición correcta durante el hormigonado. No están pensadas para transmitir esfuerzo alguno durante el trabajo del elemento de hormigón armado.

4.4 Soldadura entre barras y a barras de refuerzo

No se permite soldar barras de refuerzo entre sí, ni soldar cualquier tipo de elemento a los refuerzos. Tampoco se permite soldar entre sí barras que se intersecten con el fin de mantener el refuerzo en posición durante el hormigonado.

Actualmente existen barras soldables para las cuales la restricción anterior no es válida.

4.5 Espaciamiento mínimo entre barras de refuerzo

La distancia mínima entre las barras de elementos de hormigón armado debe ser igual o mayor al diámetro de la barra y no menor a 25mm (1,5 veces el diámetro de las barras y 40mm en elementos sometidos a compresión) para permitir un adecuado hormigonado de la pieza y para que el hormigón

que rodea a la barra pueda trasmitir (recibir y entregar) los esfuerzos a que puede quedar sometida. Esta separación debe cumplirse también en las zonas de empalme, excepto entre las barras que se están empalmando, que irán yuxtapuestas.

Cuando el refuerzo se coloque en dos o más capas, las barras de las capas superiores deben colocarse exactamente sobre las barras de las capas inferiores con una distancia libre entre capas no menor a 25mm.

En muros y losas la separación de las barras de refuerzo principal por flexión no debe ser mayor a 3 veces el espesor del muro o de la losa, ni de 450mm.

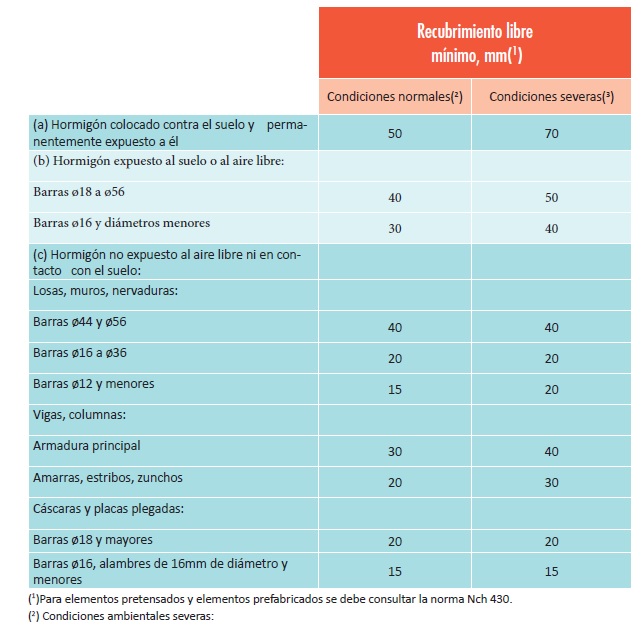

4.6 Recubrimiento mínimo

Las barras de refuerzo de elementos de hormigón armado deben quedar recubiertas de hormigón por tres razones fundamentales:

i. Para que las barras puedan transmitir los esfuerzos a que pueden quedar sometidas, al hormigón y viceversa.

ii. Para proteger las armaduras de la corrosión.

iii. Para proteger la armadura del calor de posibles incendios.

i. Interior de edificios donde la humedad es alta (cocinas industriales, saunas, lavanderías. No se aplica a recientos habitacionales).

ii. Zonas donde se produce escurrimineto de agua (jardineras, balcones)

iii. Condiciones atmosfércias industriales o marítimas adversas.

(3) Condiciones ambientales normales:

Condiones no incluidas en la categoría de condiciones severas

4.7 Doblado de barras (ACI 318-14 Cap. 25.3)

4.7.1 Diámetros mínimos de doblado

Las armaduras no deben doblarse con radios de curvatura muy pequeños con el fin de evitar que la barra aplaste el hormigón en la zona cóncava de la barra. El diámetro interior de doblado no debe ser menor que 6db para barras entre 10 y 25mm de diámetro y menor a 8db para barras de más de 25mm

de diámetro. El diámetro de doblado de estribos hasta 16mm de diámetro podrá ser de 4db.

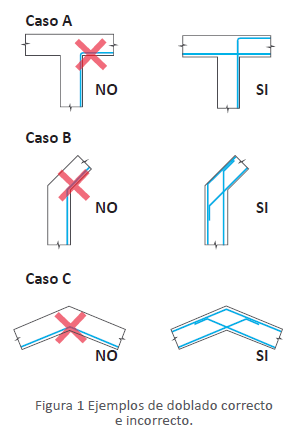

4.7.2 Doblado de barras de borde en zonas cóncavas

Las barras nunca deben quedar colocadas con su lado cóncavo hacia el recubrimiento (Figura 1), a menos que se disponga de refuerzos (estribos) especiales que sean capaces de tomar los esfuerzos de desviación que se producen en el doblez.

4.7.3 Doblado de barras parcialmente embebidas en hormigón

Barras parcialmente embebidas en el hormigón no deben doblarse en obra a menos que se indique así en los planos de cálculo.

4.8 Anclaje de barras y empalmes por traslapo

Para que las barras de acero puedan cumplir su función (principalmente tomar las tracciones que se producen en el elemento de hormigón) es necesario que se deformen con el hormigón que las rodea y sus extremos deben estar debidamente anclados al hormigón.

Ambos efectos implican transferencia de esfuerzos entre el hormigón y las barras de refuerzo (y viceversa) y se consiguen en gran parte gracias a los resaltes de las barras.

El largo de anclaje que se requiere para que la barra sea capaz de desarrollar su tensión de fluencia se denomina largo de desarrollo, por lo tanto, para que las barras puedan trabajar en forma adecuada deberán extenderse más allá del lugar en que se necesitan en una longitud igual a su largo de desarrollo.

La longitud del anclaje de las barras se puede acortar doblando el extremo de la barra en forma de gancho.

4.8.1 Las zonas de anclaje y empalme de barras deben quedar confinadas.

4.8.2 Se recomienda que los empalmes por traslape se dispongan en forma escalonada.

4.8.3 Se recomienda que los refuerzos de losas no terminen en una misma línea. Se sugiere que terminen en forma escalonada con diferencias de longitud mayor de 1,5 veces el espesor de la losa y 1,5 veces el espaciamiento de las barras.