Actividades claves:

3.1 Preparación del mortero según su tipo

3.2 Cuidado del mortero de pega

3.3 Preparación del sobrecimiento previo inicio de la albañilería

3.4 Replanteo de las dos primeras hiladas

3.5 Preparación para llenado de huecos de tensores

3.6 Confección de primera y segunda hilada

3.7 Relleno de tensores

3.8 Colocación de escalerillas

3.9 Remate de juntas

3.10 Uso de premarcos de ventanas

3.11 Limpieza de muros

3.12 Curado y protección de muros para evitar fisuración

3.13 Precauciones con temperaturas extremas

3.14 Impermeabilización del muro

Proceso de construcción de la albañilería

El procedimiento de confección de la albañilería es muy simple de realizar y se debe

respetar. Si se cumplen a cabalidad cada uno de los pasos que a continuación se detallan,

se puede obtener una albañilería de alta durabilidad y calidad.

3.1 Preparación de morteros según su tipo

Para la construcción de albañilerías, se pueden encontrar tres tipos de mortero: mortero

hecho en obra, mortero premezclado y mortero predosificado seco.

A. Morteros hechos en la obra

Las especificaciones del proyecto deben indicar el o los tipos de mezcla cementicia a utilizar y la dosificación o proporción en que deben mezclarse los componentes. Estos son el mortero de junta y el hormigón de relleno.

El cemento, los áridos y demás componentes deben contar con los respectivos ensayos de conformidad que permitan su uso.

Con la debida antelación, deben realizarse los ensayos de aptitud de la o las dosificaciones impuestas, que permitan concluir que estas cumplen los requisitos de las normas relacionadas (NCh 1928, NCh 2123 y NCh 2256/1).

Los materiales deben acopiarse en lugares adecuados, que permitan mantener inalterables sus características iniciales.

Debe disponerse de un lugar estratégico dentro de la obra, en donde emplazar una central para la confección de los morteros. Ella debe estar dotada como mínimo de una betonera o equipo de mezclado, acorde con las necesidades diarias de mortero (m3/día), balanza o recipientes –en lo posible- graduados, que permitan medir la arena y el agua por cada amasada. La amasada o cachada debe considerar el empleo de sacos de cemento completos.

En resumen, el proceso de fabricación del mortero en obra debe garantizar que todos los materiales se midan en forma correcta, para evitar que entre amasadas se produzcan diferencias.

Independientemente de si el mortero o mezcla es para pegar ladrillos o para rellenar tensores, el procedimiento de confección es el mismo.

Carguío de componentes a la mezcladora:

Primero se vacía el 80% del agua, después todo el cemento, posteriormente la arena y, finalmente, si procede, gravilla de tamaño menor a 12,5 mm. El agua restante se incorpora para ajustar la consistencia del mortero. El cumplimiento de esta última debe verificarse mediante el Método de la Mesa de Sacudidas (NCh 2257/1) y debe estar entre 180 mm y 220 mm. Como este aparato no puede trasladarse a terreno, es necesario encontrar una equivalencia entre la mesa de sacudidas y el cono reducido o el cono de Abrams (norma NCh 2257/3). Este valor debe entregarlo el laboratorio oficial que valide la dosificación a emplear en la obra.

Para el caso del hormigón de relleno de tensores, la consistencia debe verificarse mediante el método del cono de Abrams y debe ser mayor o igual a 18 cm.

B. Morteros premezclados

En este caso, el cliente debe tomar contacto con una empresa de premezclados y solicitar los morteros o mezclas que tiene especificado.

Es importante tener en cuenta:

- a) Los volúmenes mínimos que entregan las premezcladotas en sus camiones.

- b) La mano de obra necesaria para utilizar ese gran volumen de mortero.

- c) El tiempo que puede permanecer ese gran volumen de mortero en estado fresco

- acopiado en obra, sin ser empleado.

C. Morteros predosificados secos

Los morteros predosificados secos se comercializan en a lo menos tres formatos:

- a) Saco 25 kg.

- b) Saco 45 kg.

- c) Silo con capacidad de entre 20 ton y 30 ton.

Modo de empleo del mortero predosificado

Mortero ensacado de pega

- a) Disponer de una mezcladora limpia.

- b) Incorporar el 80% del agua indicada en la ficha técnica correspondiente.

- c) Vaciar el mortero seco a la mezcladora.

- d) Amasar durante cinco minutos, hasta lograr la homogeneidad del mortero.

- e) Agregar el 20% restante de agua o una cantidad inferior para ajustar la

- consistencia.

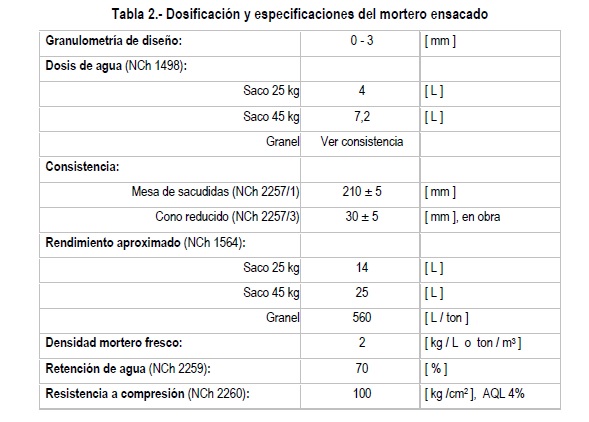

- f) La información contenida en la Tabla 2. es una ayuda en la confección del mortero

Hormigón de relleno de tensores

Modo de empleo del hormigón de relleno ensacado

Cuando corresponda su uso, debe considerarse lo siguiente:

- Disponer de una mezcladora limpia.

- Incorporar el 80% del agua indicada en la ficha técnica correspondiente.

- Vaciar el hormigón a la mezcladora.

- Amasar durante cinco minutos, hasta lograr la homogeneidad del hormigón.

- Agregar el 20% restante de agua o una cantidad inferior para ajustar la docilidad.

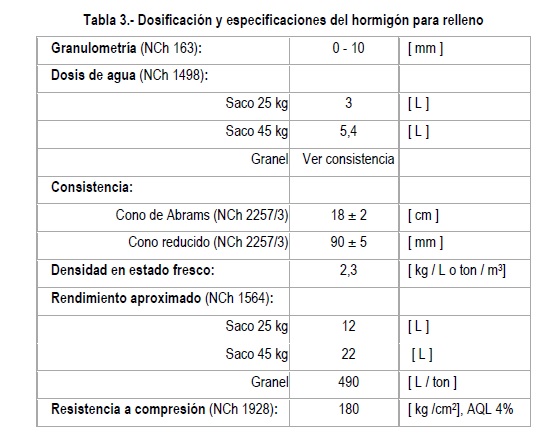

- La información de la Tabla 3. es una ayuda en la confección del hormigón de relleno.

- La cavidad del ladrillo debe estar limpia.

- Aplicar el hormigón en la cavidad del ladrillo.

- Compactar el hormigón sin dañar la estructura de los ladrillos (normalmente con pisón

- redondeado y suaves golpes al tensor).

- Para recobrar la trabajabilidad del hormigón, sólo se debe reamasar, sin agregar más

- agua.

Almacenamiento del mortero y del hormigón ensacado

Guardar sobre pallet o madera, separado del piso, en lugar fresco, seco, ventilado (similar al cemento).

Precauciones

a) No agregar al mortero u hormigón más agua de la indicada.

b) El agua utilizada en la faena debe ser potable o similar y los recipientes o tambores

deben estar limpios.

c) No mezclar el mortero u hormigón con otros materiales

d) No manipular los muros recién confeccionados.

Manipulación del mortero y del hormigón

Toda faena que se realice con materiales que puedan producir polvo en suspensión

(principalmente en lugares cerrados o poco ventilados) obliga a usar algún tipo de

protección respiratoria.

El material cementicio del producto puede ocasionar irritaciones, por lo que se recomienda

evitar el contacto con ojos y piel, empleando algún tipo de protección, como antiparras y

guantes de goma.

Productos en silo

Para el caso de producto en silo, esto es mortero u hormigón, el fabricante entrega asesoría técnica y capacitación en terreno. Los silos se presentan con capacidades de 20 a 30 ton.

3.2 Cuidado del mortero de pega

En el caso de trabajar con sacos, el material debe ser almacenado en un lugar fresco, ventilado y seco.

Se debe amasar el producto con la dosis de agua indicada en los sacos, de modo de obtener una mezcla homogénea. En el caso de utilizar silo, la mejor forma de regular el agua en la obra es que el mortero húmedo salga del humidificador con un asentamiento de cono de entre 7 y 10 cm, pudiendo esto variar, según la temperatura ambiente y la distancia de acarreo.

El exceso de agua de amasado produce una disminución de la resistencia del producto y un notable aumento del consumo de material, pues debido a la fluidez el mortero de pega se aloja con mayor facilidad en las rejillas y huecos del ladrillo, afectando también negativamente la aislación contra la humedad y el ruido de la vivienda con el exterior.

Deben disponerse cubiertas que permitan recuperar el mortero que cae al piso y éste debe

recogerse periódicamente.

No se debe emboquillar con el mortero recogido de las cubiertas, éste debe devolverse a la batea y revolverlo con el fresco. De otra forma, las canterías pueden tener problemas de resistencia a la abrasión y la terminación del muro, que queda irregular y porosa.

Cualquier exceso de mortero en la cara o la superficie de la unidad de albañilería debe ser removido antes que el mortero fragüe; de lo contrario, queda fuertemente adherido a ésta.

Hay morteros a los cuales se les incorpora hidrofugantes y a otros no. Los que no poseen aditivo especial para impermeabilizar tienen igualmente un alto grado de resistencia hidráulica que se debe a una graduación adecuada de la granulometría de los áridos. Esto permite que los tamaños menores ocupen los intersticios dejados por los mayores. El uso del aditivo que permita aumentar la impermeabilidad no es incompatible con el mortero, con asesoría del fabricante de morteros predosificados puede usarse aditivo hidrófugo, pero se debe tener cuidado con la dosis utilizada, pues este tipo de aditivos tiende a disminuir la resistencia a la compresión.

Cuando el mortero ya está mezclado, debe permanecer protegido en la sombra.

El mortero es reamasado por el albañil cuando ha perdido el agua por evaporación o por la absorción en la arena. También se puede reamasar el mortero que rebosa al asentar los ladrillos y que no se ha contaminado. El albañil remezcla a mano en su batea, según su costumbre y el tipo de obra realizada, y debe reponer el agua perdida antes de que se inicie el fraguado.

Los morteros preamasados deben ser usados según las instrucciones de su fabricante. En el transporte del mortero se tiene que evitar la exudación del agua. Se usan medios que eviten la segregación por exceso de movimiento y se trata de acortar las distancias del transporte, compatibilizando con la disposición de la obra.

3.3 Preparación del sobrecimiento previo al inicio de la albañilería

Este punto es el que requiere de mayor cuidado y atención al inicio de la confección de la

albañilería. Una correcta ejecución, iniciada al construir el sobrecimiento (ver 2.6), asegura

la adherencia de todo el muro de albañilería al sobrecimiento, logrando que la estructura

(muro albañilería – sobrecimiento) trabaje de manera solidaria.

La preparación final de la superficie del sobrecimiento debe realizarse mediante la

aplicación de agua a presión -sobre la cara superior del sobrecimiento- que es la que estará

en contacto con el mortero en la primera hilada de la albañilería. Con esto se busca cumplir

lo siguiente:

a) Eliminar el mortero superficial y el polvo producido por la exudación, obteniendo una

superficie limpia, rugosa, sana y pareja.

b) Retirar todos los materiales que se encuentren sueltos sobre el sobrecimiento, tales

como tierra, escombros, desmoldante, piedras, etc.

c) Humedecer el sobrecimiento, a fin de que no le reste agua al mortero de pega del

primer tendel.

Cumplidos los puntos anteriores se evita una baja adherencia entre la albañilería y el

sobrecimiento, y puentes de traspaso de humedad hacia el interior de la vivienda.

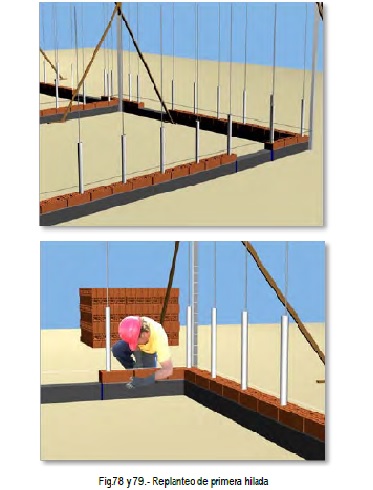

3.4 Replanteo de las dos primeras hiladas

Realizada la limpieza del sobrecimiento, el albañil a cargo de la cuadrilla debe ubicar los

ejes de muros y trazar los vanos de puertas y ventanas, en donde se deben colocar los

premarcos metálicos con las dimensiones finales de los vanos. Además, debe definir como

realizar la confección de singularidades, tales como esquinas (encuentros en L), encuentros

medianeros con muros perimetrales (encuentros en T) o muros cuyo ancho requiere de

cortes especiales de ladrillos.

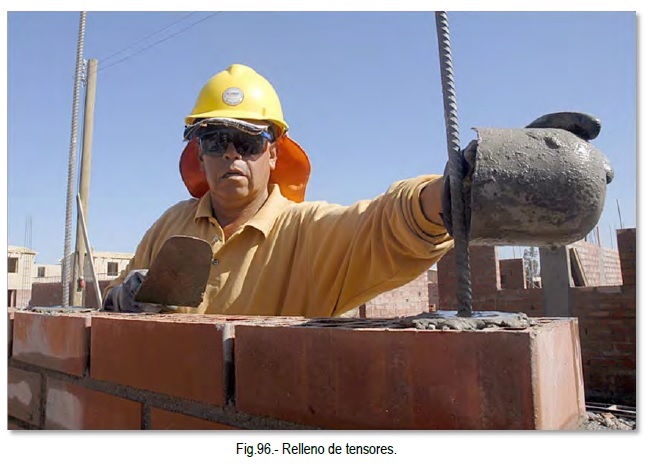

Para definir la modulación y verificarla, el albañil genera una plantilla, colocando los ladrillos

de la primera hilada sobre el sobrecimiento, sin mortero, separándolas entre sí de acuerdo

con el espesor de la llaga definida por el arquitecto.

En la segunda hilada, el albañil puede ubicar los ladrillos que tienen cortes a mitad o

especiales, asegurando, de esta manera, una traba homogénea en todo el muro.

Definida la modulación de las hiladas, es altamente recomendable colocar tubos de PVC de

40 a 50 mm de diámetro y un largo entre 40 cm y 60 cm, en cada uno de los tensores de la

albañilería. Esto se realiza porque existen dos soluciones para rellenar los huecos de los

tensores de los ladrillos, pero debe ser especificada en el plano de estructura del proyecto.

3.5 Preparación del llenado de huecos para tensores

Uso de mortero de pega como relleno de los tensores

En este caso, el mortero de relleno se puede compactar en forma simultánea a la

confección de cada hilada o bien se puede llegar hasta una altura máxima de 25,0 cm de

muro. En cualquier caso se deben retirar los tubos y luego compactar el mortero.

Uso de hormigón como relleno de los tensores

Si se ha especificado esta solución, los tubos de PVC cumplen la función de evitar que el

mortero de pega penetre en los huecos de los ladrillos por donde pasan los tensores, se

retiran los tubos de PVC y se rellena con un hormigón especial.

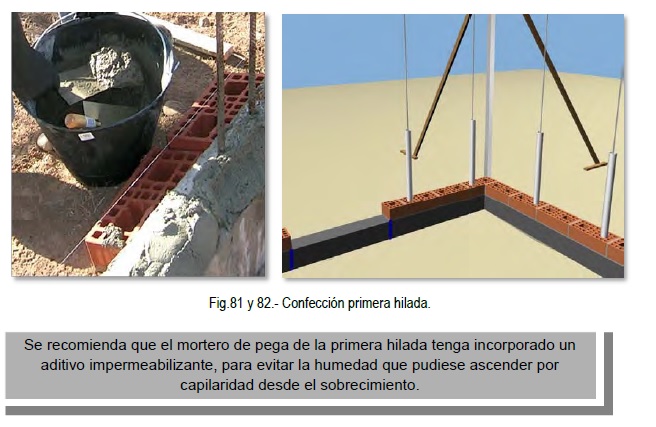

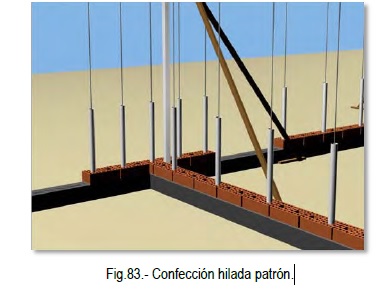

3.6 Confección de primera y segunda hilada

Para la confección de la primera hilada, se procede a colocar el primer tendel, que

corresponde a la primera capa de mortero que está en contacto entre el sobrecimiento y la

primera hilada de ladrillos. Este permite absorber las irregularidades o desniveles que pueda

tener el sobrecimiento, pero su espesor no debe sobrepasar los 20 mm.

Luego de colocada esta primera capa de mortero, el albañil coloca la primera hilada de

ladrillo (humedecidos previamente), llamada también hilada patrón, en la que se distribuyen

y ajustan los ladrillos y la medida de las llagas, a lo largo del muro.

La confección de la segunda hilada parte con la segunda colocación de mortero, puesto

por el albañil sobre los ladrillos de la primera hilada (segundo tendel). Debe sobrepasar

unos centímetros el espesor proyectado, ya que parte de éste es usado para llenar las

llagas de la primera hilada.

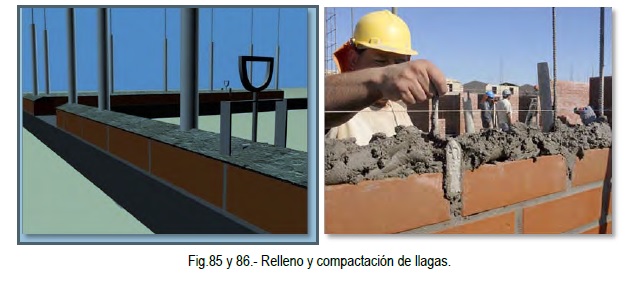

Cada una de las llagas de la primera hilada deben rellenarse por completo y, además, ser

chequeadas por los jefes de obra y profesionales, ya que este es un punto que algunos

albañiles descuidan en la ejecución del muro, principalmente preocupados por aumentar el

avance. Esto implica que puede darse el caso de que sólo rellenen las llagas por sus

costados, dando al muro un aspecto de terminado, pero impacta en la resistencia de la

albañilería, así como en su impermeabilidad, ya que al quedar un punto central de la llaga

sin mortero, se acumula humedad y producirán manchas en los muros, incluso en los ya

estucados. Para evitar esto, aparte de llenar muy bien las llagas, éstas se deben compactar

por medio del uso de llagueros, como se muestra en las figuras 85 y 86.

La colocación de los ladrillos de la segunda hilada se realiza teniendo como referencia la

altura del ladrillo más el mortero especificado en el escantillón. Además, se debe tener

especial cuidado en la colocación de éstos, debiendo asentarlos mediante presión y

movimientos longitudinales al muro, de modo de acomodarlos a la altura, nivel y ubicación

para dar la traba especificada. Esto último se observa claramente al mirar el plomo de las

llagas, que deben coincidir hilada por medio cuando se especifica la colocación del ladrillo a

media traba.

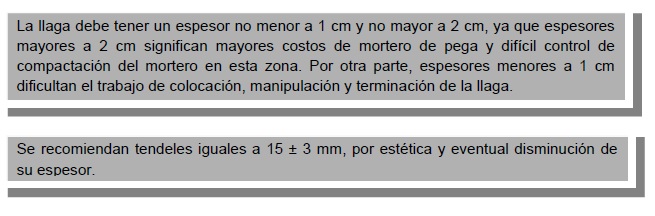

El albañil debe auxiliarse permanentemente con la lienza atada a las dos reglas con

escantillón, para lograr el nivel proyectado y, además, debe utilizar un nivel de burbuja para

verificar su verticalidad en todo momento.

El ladrillo debe ser instalado cuando el mortero de junta esté fresco y plástico, para asegurar

una buena adherencia. Una vez colocado, el ladrillo debe ser presionado hacia abajo y

adelante sobre el mortero, para conseguir una junta compactada.

Si se detectan ladrillos o mortero suelto, deben ser removidos. Si es preciso retirar uno o

más ladrillos, se deben dejar aparte, sin volver a utilizarlos, y ser reemplazados por nuevos,

debido a que al tener mortero en contacto, el ladrillo pierde la adherencia producto de que

los poros ya están llenos de cemento.

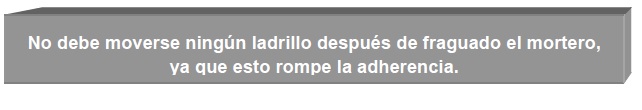

No debe moverse ningún ladrillo después de fraguado el mortero,

ya que esto rompe la adherencia.

Terminado el procedimiento anterior, se debe colocar la segunda capa de mortero sobre los

ladrillos ya asentados de la segunda hilada, cuya altura está definida por el escantillón. Se

distribuye sobre la hilada la cantidad de mortero suficiente para que el tendel resulte de la

dimensión especificada. El ladrillo se sitúa sobre el mortero, se acomoda vertical y

horizontalmente, respetando el escantillón y la verticalidad del muro. El mortero debe

rebosar por la llaga y el tendel y el material sobrante se retira con la plana. A medida que se

coloca esta capa, simultáneamente debe compactarse la llaga o cantería vertical, utilizando

para esto los denominados llagueros. Las llagas deben quedar completamente rellenas con

mortero y bien compactadas.

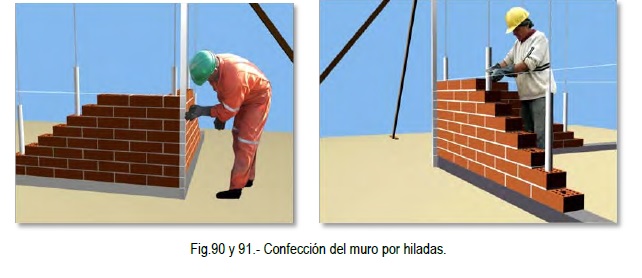

Una vez realizado este paso, se deben repetir de manera alternada la colocación del

mortero, su compactación con llaguero y la colocación de ladrillos, respetando los niveles

indicados en la regla escantillón, paro lo cual el albañil debe utilizar permanentemente un

nivel de burbuja y verificar el cumplimiento del escantillón y que los tendeles queden

horizontales con la lienza entre escantillones. Asimismo, debe chequear la horizontalidad y

verticalidad del muro, a medida que va ascendiendo en la ejecución de éste.

Se debe vigilar siempre la confección de la llaga vertical. Una mala práctica de algunos

albañiles es la de confeccionar varias hiladas, sin compactar la llaga de la manera correcta,

lo que genera huecos que el albañil rellena sin compactar.

Después de estar asentado por dos o tres minutos, la adherencia inicial se puede

comprobar fácilmente sacando un ladrillo. Si se corta el volumen de mortero o, en otras

palabras, si toda la superficie del ladrillo sale cubierta con mortero, la adherencia es

satisfactoria. Las mezclas secas o con arena gruesa no tienen un contacto continuo, lo que

sí se logra con morteros finos y cohesivos.

Algunos morteros, especialmente aquellos que tienen mayor proporción de conglomerante o

de arena fina, se contraen bastante durante el curado, lo que puede causar la aparición de

fisuras en los elementos de albañilería.

Los ladrillos ya colocados no se deben mover ni alterar y cuando es necesario corregir la

posición de alguno, se tiene que retirar todo su mortero de unión y cambiar el ladrillo.

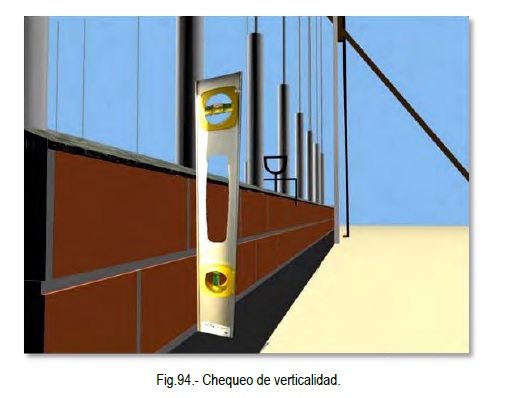

Si es posible, las hiladas horizontales deben continuarse por toda la extensión de la obra.

Cuando dos partes deban levantarse en épocas distintas, la que se ha construido primero

se deja escalonada (como muestra la figura 98).

Al reanudar la construcción de un paño de albañilería, se limpian cuidadosamente las

superficies en que se apoyarán los ladrillos siguientes, eliminando contaminantes mediante

aire a presión y escobillado de las superficies. Luego, debe aplicarse agua para humedecer

los ladrillos, evitando dejar pozas sobre éstos.

La reanudación y el término de la ejecución del muro obligan a respetar los tiempos

necesarios para que adquieran la resistencia requerida. Se debe evitar someterlos a cargas

o esfuerzos que puedan producir pérdidas del plomo, asentamientos u otras desviaciones.

Cuando se continúa la construcción de una albañilería de ladrillo ya endurecida, la superficie

de la junta debe estar limpia, rugosa y saturada con superficie seca. Se tienen que hacer los

riegos con agua previos y retirar toda la suciedad o material suelto.

Se debe cuidar que la velocidad de avance de un muro de albañilería no supere las 12

hiladas con un máximo de 1,20 m de altura.

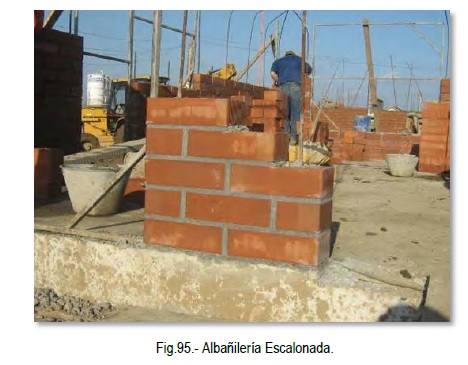

3.7 Relleno de Tensores

El hueco con barras de refuerzo tiene que quedar totalmente lleno con la mezcla, para unir

el ladrillo y el refuerzo. Es más fácil llenar un hueco con mortero, pero al disminuir el tamaño

máximo se aumenta la retracción y se corre mayor riesgo de que la mezcla se despegue, no

cumpliendo su objetivo.

Las disposiciones sobre la ejecución del relleno, que están indicadas en NCh 1928, se

refieren a:

La limpieza de los huecos, incluyendo restos de mortero de pega..

La interrupción de la colocación del hormigón se debe hacer a media altura de la unidad.

La prolija consolidación del hormigón mediante vibración, evitando vibrar la armadura.

La prohibición de doblar las armaduras después de iniciado del relleno

Si se llena la altura de un piso, se tiene que hacer después de 48 horas de finalizada la

faena de albañilería.

La técnica de llenado depende de la trabajabilidad de la mezcla de relleno y de la dimensión

del acceso. El procedimiento de bombeo del material es más práctico cuando la cantidad de

relleno es grande y resulta caro y complicado cuando los rellenos son menores.

En obras medianas o pequeñas, el mortero se coloca mediante capachos o baldes

equipados con tubos o mangas que facilitan el acceso y aseguran el llenado total.

La compactación se hace por varillado o por vibración. El tiempo de la vibración debe

limitarse al mínimo necesario que no segregue la mezcla, que es de alta fluidez.

El hormigón debe ser de consistencia fluida -mayor que 18 cm de asentamiento en el cono

de Abrams- y el tamaño máximo de sus áridos no debe superar a un quinto del escantillón

(en unidades de 7 cm de altura; Dn < 15 mm). Es recomendable que la dosificación de la

arena considere el efecto pared del pilar.

Respetar los tiempos de endurecimiento de la albañilería antes de colocar moldes u

hormigonar.

3.8 Colocación de escalerillas

La función de los refuerzos horizontales en los muros de albañilería está básicamente

orientada para:

a) Aumentar la resistencia del muro frente a solicitaciones sísmicas.

b) Controlar la fisuración producida por la retracción del mortero.

c) Controlar la fisuración en puntos singulares como vanos de ventanas o cambios de

sección.

Las escalerillas son utilizadas, principalmente, para absorber los esfuerzos de corte, por lo

que la adecuada instalación de esta armadura es clave para el buen desempeño del muro

ante este tipo de solicitaciones. La disposición de las escalerillas dentro del muro depende

de las indicaciones del calculista, pero, generalmente, estas se disponen cada dos a tres

hiladas dentro del muro.

Los cuidados que deben tenerse al momento de instalar las escalerillas son:

a) Empalmarse con la armadura de pilares.

b) No cortarse en ningún punto.

c) Traslaparse al menos un cuadrado de la escalerilla.

d) Quedar embebida dentro del mortero de pega que conforma el tendel, centrada

dentro del muro, no quedando expuesta por ninguna de las dos caras del muro.

Previo a la colocación de la escalerilla, se recomienda compactar primero las canterías

verticales o llagas, utilizando llagueros, para posteriormente proceder a la colocación de las

escalerillas. El colocar la escalerilla antes de compactar la llaga vertical redunda en la no

ejecución de la junta vertical.

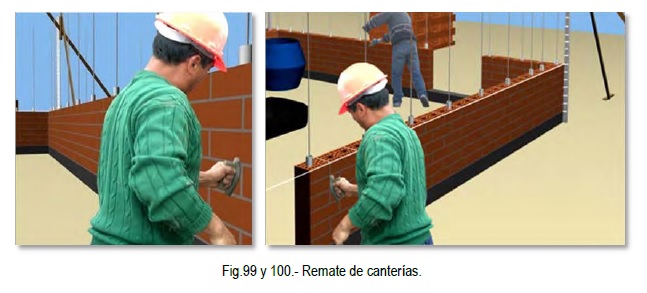

3.9 Remate de juntas

La cantería no sólo tiene una finalidad estética, sino que también en las albañilerías que no

tienen revestimientos, ésta ayuda a una rápida evacuación del agua lluvia. Por esto,

siempre debe exigirse en albañilerías a la vista el correcto relleno y terminación del mortero

de las juntas, por lo que todas las canterías deben ser siempre trabajadas con herramientas

adecuadas.

Una ejecución deficiente de una cantería puede provocar, por ejemplo, que en tiempo de

lluvia el agua encuentre algún punto vulnerable y se produzcan filtraciones a través del

muro. Por este motivo, es muy importante la correcta ejecución de las llagas en todo el

espesor del muro, porque la mala práctica de los albañiles de tapar las llagas sólo por el

exterior no asegura la impermeabilidad del paramento.

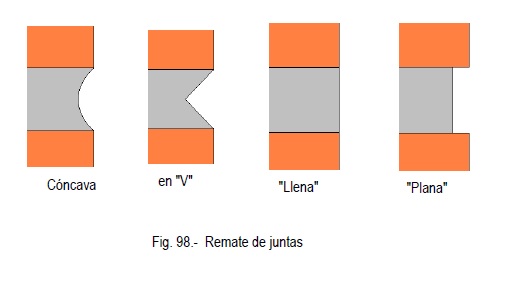

El tratamiento externo de las juntas debe realizarse con una profundidad entre 3 a 5 mm con

respecto a la arista del ladrillo de la hilada inferior y mientras el mortero permita la

deformación ante la presión de un dedo. La forma que pueden tener las juntas se muestran

a continuación.

El remate de las juntas es más eficiente con un “cantero”, de un ancho un poco mayor que

el de la junta. Para esto, se presiona el mortero contra las unidades y se limpia la superficie

con una escobilla seca. En caso de utilizar una esponja húmeda, se usa antes de pasar el

“cantero”, de manera que la superficie quede lisa, sin porosidades ni granos de arena

visibles.

Las canterías “planas” y “llenas” no son capaces de impedir la penetración de agua, ya que

requieren de un especial cuidado en su ejecución para lograr la eventual impermeabilidad.

Son recomendables de usar solamente cuando el muro va a ser estucado o revestido

posteriormente.

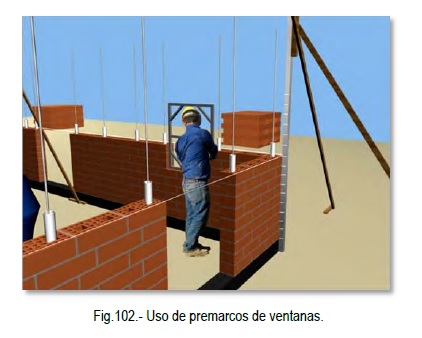

3.10 Uso de premarcos de ventanas

El uso de premarcos en las viviendas se debe a la necesidad de estandarizar los marcos de

ventanas en proyectos de construcción masiva. Al usar este tipo de elementos, los vanos de

las viviendas son idénticos y se evita el confeccionar por cada vivienda un marco.

La ubicación de los premarcos se define antes del inicio de la confección de la albañilería,

ya que son los trazadores quienes deben marcar de manera clara en el sobrecimiento la

posición de los vanos de las ventanas. Con esto, la cuadrilla de albañiles conoce la

ubicación y, una vez ejecutadas las hiladas del antepecho, procede a instalar el premarco

dentro de los límites fijados por los trazadores. Esto permite a los albañiles seguir

ejecutando la albañilería sin interferencias o sin necesidad de realizar cálculos o ajustes.

Se recomienda que los premarcos sean metálicos, puesto que utilizar premarcos de madera

conlleva a errores, por la facilidad que tiene este material de torcerse ante la presencia de

humedad o altas temperaturas.

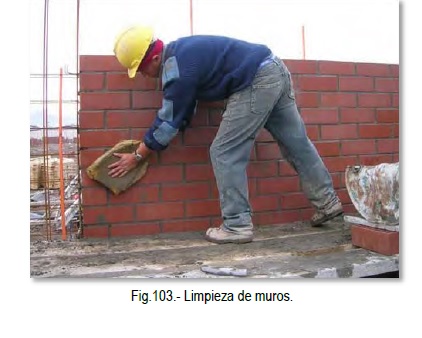

3.11 Limpieza muros

La confección de albañilerías genera suciedad en los muros, producto de la caída del

mortero de pega, lo que puede ocurrir ya sea durante la confección de una hilada o durante

el remate de una junta. Si el material no es retirado rápidamente, éste se adhiere a la

albañilería y es muy difícil sacarlo de una manera rápida y efectiva.

Es por este motivo que se recomienda siempre que, a medida que se terminan de rematar

las juntas de la albañilería, se proceda a limpiar la albañilería, utilizando sólo una esponja

grande y agua. Al aprovechar que el cemento aún no fragua, con la ayuda de una esponja

humedecida es posible retirar los restos adheridos de mortero a la albañilería.

Se recomienda realizar este proceso antes de que el mortero se endurezca. Se deben

retirar todos los excesos de mortero de ambos lados del muro.

3.12 Curado y protección de muro para reducir retracciones

El curado y protección de las albañilerías de ladrillo se compone de la protección física de

los elementos y del cuidado del endurecimiento químico de las uniones.

Curar la albañilería consiste en el riego permanente, con agua limpia, idealmente potable,

cuya intensidad y duración depende de las condiciones ambientales (viento, sol,

temperatura, etc.), pero no debe ser menor a siete días en condiciones de permanente

humedad. El no curar la albañilería puede disminuir la resistencia a la compresión y a la

abrasión del mortero de pega, por pérdida prematura del agua de amasado, así como

también presenta un aumento negativo de la retracción, pudiendo separar el ladrillo del

mortero de pega.

Es necesario evitar las roturas de las uniones por carga prematura del elemento estructural,

al tratar de continuar antes de tiempo con la colocación de nuevas hiladas, por ejemplo se

debe evitar poner moldajes de cadenas, vigas o pilares, hacer llegar vibraciones o cargas

transmitidas por elementos vecinos. Además, se pueden producir deformaciones cuando la

adherencia aún es precaria.

El curado se hace de la misma forma que en el hormigón. Para evitar choques térmicos, se

debe hacer un riego temprano en la mañana y otro al terminar la tarde (en época de verano

tres veces al día y en invierno, en presencia de viento, dos veces al día). Cubrir con

arpilleras, malla o geotextil y/o hacer uso de cortavientos y sombras; calentar o humedecer

el ambiente, según las condiciones del lugar. El curado de las mezclas para el relleno de los

huecos debe hacerse en las superficies superiores expuestas, ya que lateralmente está

protegido por las unidades cerámicas.

3.13 Precauciones con temperaturas extremas

Los ambientes fríos bajo 5 ºC no permiten continuar la faena de levantar una albañilería. No

se deben usar ladrillos congelados ni asentar ladrillos sobre una base (hormigón o

albañilería) que está congelada. Se toman las mismas precauciones que en los hormigones

de cemento hidráulico, se calienta el agua de amasado, se calefacciona el ambiente y se

colocan protecciones cortavientos, etc.

Cuando la temperatura ambiente supera los 35 ºC se debe paralizar la faena, a menos que

se tomen las precauciones de bajar la temperatura del mortero (usando agua fría), se

coloquen sombras, cortavientos y se humedezca el ambiente con neblina de agua. Todas

las medidas deben estar orientadas a evitar el secado prematuro de los morteros y una

retracción excesiva.

En altas temperaturas, se aplican sombras y se humedece el ambiente, para evitar la

evaporación prematura del agua.

Siempre que hay un ambiente de temperatura extrema se tiene que aumentar la intensidad

del curado.

De realizarse las faenas durante días lluviosos, se deben tomar las medidas necesarias

para asegurar que el mortero no modifique su razón agua/cemento.

3.14 Impermeabilización del muro

Impermeabilizar el muro es fundamental para mantener los muros secos y evitar así las

eflorescencias que perjudican la estabilidad futura de los revestimientos de terminación.

El producto elegido según las recomendaciones de los fabricantes, debe aplicarse sobre el

muro limpio, libre de residuos y presentar una humedad de acuerdo a lo especificado por el

producto, ya que en caso contrario el sustrato no lo puede absorber, quedando las sales en

la superficie.

Debe tenerse especial cuidado en impermeabilizar los sobrecimientos, pilares, canterías y

cadenas, ya que estos elementos funcionan como conductores de la humedad.