Albañilería de ladrillos

La definición de albañilería la podemos obtener de la norma chilena NCh1928:

“Material estructural que se obtiene con unidades de albañilería ordenadas en hiladas según un aparejo prefijado y unidas con mortero”.

El comportamiento de una albañilería terminada está directamente ligado a tres factores principales:

a) Propiedades físico-mecánicas del ladrillo: resistencia a la compresión, porcentaje de absorción, resistencia térmica y reducción acústica.

b) Propiedades físico-mecánicas del mortero: resistencia a la compresión, adherencia y resistencia térmica.

c) Calidad de mano de obra: Si los materiales utilizados cumplen las especificaciones, una correcta ejecución de la albañilería, vale decir, muros aplomados, hiladas niveladas y canterías correctamente rellenas y rematadas asegurarán siempre un muro de altos estándares de calidad.

1.1 Materiales propios de la especialidad

Para la construcción de paramentos de albañilería, se debe tener claro qué materiales la componen y los requisitos mínimos que éstos deben cumplir.

Ladrillos cerámicos

El ladrillo cerámico o ladrillo de arcilla se define como unidades cerámicas, generalmente

rectangulares, que son obtenidas por moldeo, secado y cocción a altas temperaturas de una

pasta de arcilla, que es la materia prima de este.

Clasificación de ladrillos cerámicos

En nuestro país, la norma NCh169 clasifica los ladrillos en 3 tipos:

a) Macizos

b) Perforados

c) Huecos

La descripción de estos se da a continuación.

Actividades Claves:

- 1.1 Materiales propios del oficio o especialidad

- 1.2 Equipos y herramientas propias del oficio o especialidad

- 1.3 Cálculos básicos de aritmética y geometría plana

- 1.4 Conceptos técnicos de obra: medir, alinear, aplomar, nivelar

- 1.5 Implementos de seguridad básicos a utilizar en la confección de albañilerías

- 1.6 Estimación de materiales y recursos necesarios para construir una albañilería

Ladrillos Industrializados

Ladrillos Macizos MqM

Son ladrillos sin perforaciones, que en nuestro país en general no se realizan en forma industrializada.

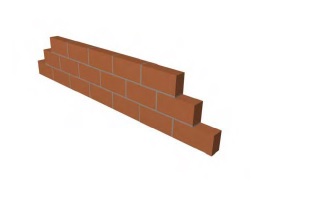

Ladrillo Macizo

Ladrillos Huecos MqH

Son unidades cerámicas hechas a máquina o industrializadas en las cuales predominan el volumen de huecos por sobre el de arcilla. Se utilizan preferentemente en la confección de tabiques

divisorios livianos que no reciben cargas y no son estructurales.

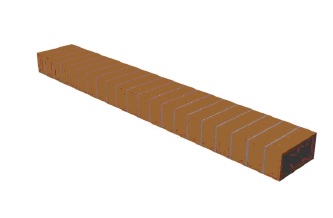

Ladrillos Perforados MqP

Éstos son aquellas unidades hechas a máquina o industrializados que poseen perforaciones y huecos, regularmente distribuidos, cuyo volumen es inferior al 50% del volumen total de arcilla. Son los más utilizados en nuestro país para la confección de albañilerías armada o confinadas.

Requisitos normativos del ladrillo industrial

En Chile, los ladrillos de fabricación industrial deben cumplir con los requisitos establecidos en la norma NCh 169 Ladrillos Cerámicos Clasificación y Requisitos.

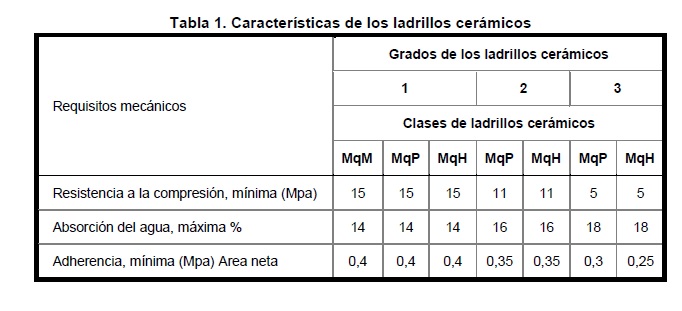

En dicha norma, los ladrillos son clasificados de acuerdo con:

a) Clase: si son ladrillos MqM (macizo), MqH (hueco) o MqP (perforado).

b) Grado: se clasifican en grado 1, 2 ó 3, según el valor de resistencia a compresión,

absorción de agua y adherencia con que cumplan, según la Tabla 1 – NCh 169.

c) Por uso: depende de si son ladrillos que van sin revestimientos, es decir, con sus caras a la vista (V), o si, en su defecto, van revestidos (NV) con algún material.

d) Adicionalmente, existen dos normas de diseño para albañilerías que establecen

requisitos adicionales para las unidades cerámicas:

- NCh 1928 Albañilería Armada – Requisitos para el diseño y cálculo

- NCh 2123 Albañilería Confinada – Requisitos de diseño y cálculo

Requisitos de ladrillos para su uso en Albañilería Armada

a) Los ladrillos industriales deben ser grados 1 ó 2 y clase MqP, según NCh 169.

b) El área total de las perforaciones y huecos debe ser menor o igual al 50% del área

bruta del ladrillo industrial.

c) El área del hueco que acepta armadura vertical (tensor) debe ser mayor o igual a 32

cm², con una dimensión mínima de uno de sus lados igual o superior a 5 cm.

Requisitos de ladrillos para su uso en Albañilería Confinada

a) Los ladrillos industriales deben ser de los grados 1 ó 2 y clase MqP o MqHv, según

clasificación de NCh 169.

b) Cumplir los requisitos de resistencia a la compresión, adherencia y absorción

indicados en NCh 169.

Mortero de pega

El mortero de pega es un material aglomerante, utilizado para pegar unidades de albañilería entre sí, constituido por la combinación de cemento, arena y agua. En ocasiones, es recomendable utilizar aditivos para mejorar propiedades de consistencia, retención de agua, tiempo de fraguado, etc. Puede ser fabricado en obra o predosificado.

Funciones: Producir la adherencia entre las unidades de albañilería, generando traspasos de carga entre ellas. Sellar las juntas entre unidades, asegurando su impermeabilidad al agua y al aire.

Características

Trabajabilidad: Debe ser tal que se extienda con facilidad y cubra las superficies de las unidades de albañilería.

Retención de agua (retentividad): Debe poseer una buena retentividad para evitar que el mortero pierda agua en forma excesiva, la cual puede no ser absorbida por las unidades de albañilería, produciéndose una separación entre ladrillo y mortero. Un mortero con buen comportamiento debe tener una retentividad mayor al 70%, que corresponde a grado 1, según norma NCh 2256/01.

Resistencia: La resistencia a la compresión de un mortero debe cumplir con la especificación del proyecto o normativa vigente.

Volumen estable: Debe ser volumétricamente estable; de lo contrario, el exceso de retracción causa que el mortero se separe de la unidad de albañilería.

Componentes del mortero de pega

Cemento

El cemento se presenta en forma de un polvo muy fino, de color gris. Mezclado con agua, forma una pasta que endurece, tanto bajo agua como al aire, característica que lo define como un conglomerante hidráulico.

Áridos

Material pétreo compuesto de partículas duras, de forma y tamaño estable. Constituye un elemento importante en los morteros, ya sea desde el punto de vista volumétrico o en relación con el peso, ocupan gran parte del volumen final. Tanto el árido fino como el grueso, deben cumplir con la norma NCh 163.

Agua

El agua desempeña dos roles muy importantes: participa en el proceso de hidratación del cemento y otorga la trabajabilidad necesaria al mortero. Es un componente fundamental, ya que de ella depende el desarrollo de las propiedades del mortero, tanto en su estado fresco como en su estado endurecido.

En general, el agua de amasado debe ser potable, evitando la presencia de sustancias extrañas que puedan influir en el comportamiento del mortero.

Aditivos

Material activo agregado al mortero en pequeñas cantidades para modificar alguna de sus propiedades por acción física o química, o ambas. Son productos que, agregados en pequeñas proporciones en el mortero al momento de su fabricación, mejoran o modifican una o varias de sus propiedades.

Los aditivos constituyen una ayuda eficaz y muchas veces indispensable para obtener un mortero que satisfaga los requerimientos en variadas aplicaciones. Para ello, siempre debe comenzarse con una dosificación bien calculada, ya que, obviamente, no es posible transformar un mortero deficiente en uno bueno por el sólo hecho de agregar un aditivo.

Controles de calidad básicos

Cemento

El cemento cuenta con certificación de calidad, según norma NCh 148. Debe ser almacenado como indica el fabricante. Los controles para su recepción en obra pueden ser:

- a) Verificar que los sacos de cemento no estén rotos o con su contenido expuesto.

- b) Que, según la fecha de fabricación, el producto no tenga más de 60 días.

- c) No debe presentar grumos que no se puedan deshacer con la mano.

Arena

La calidad de la arena es uno de los factores determinantes en la obtención de un buen mortero. En obra, se pueden realizar controles simples antes de su recepción:

- a) La arena no puede contener terrones de arcilla, palos, raíces, basura u otro material

- extraño. Estos son visibles a simple vista o cuando una fracción de arena se

- introduce en agua.

- b) La arena no puede contener material fino o que se torne barroso en contacto con

- agua.

- c) La arena no puede tener material en descomposición ni presentar mal olor.

- d) La arena debe estar compuesta por granos duros y limpios, situación que se puede

- verificar al apretarla entre los dedos y escuchar un crujido. No puede comenzar a

- desmenuzarse.

- e) La distribución de las partículas de arena debe ser continua, vale decir, estar

- compuesta por diferentes tamaños de granos. No debe estar compuesta por granos

- de un solo tamaño, ni granos alargados.

- f) El tamaño de las partículas de arena más grandes no debe superar los 5 mm.

Agua de amasado

- a) El agua debe ser potable o similar. No debe presentar turbiedad.

- b) El agua de relaves minerales no puede utilizarse en la confección de morteros.

- c) El agua para confeccionar mortero no puede contener residuos, azúcar o sales.

- d) El agua de mar queda descartada para su uso en morteros.

Mortero

El mortero endurecido se controla realizando un muestreo adecuado del mismo en estado fresco para realizar los respectivos ensayos de resistencia mecánica.

El control de resistencia se realiza como máximo cada 20 m³ de mortero fresco, se toman muestras en este estado y se moldean en probetas Rilem, que comprenden tres viguetas de 4 cm x 4 cm x 16 cm.

Se ensaya una vigueta (a siete días): la vigueta se coloca centrada en el soporte para carga de flexión, ubicada en la máquina de ensayo y se carga hasta la rotura. Los trozos resultantes se colocan sobre la placa destinada al ensayo de compresión y se aplica carga hasta la rotura.

Se ensayan dos viguetas (a 28 días): se realiza de la misma forma indicada anteriormente.

La única diferencia es que como son dos viguetas, el ensayo se duplica.

Tipos de morteros

Se componen de cemento, áridos, agua, aditivos y/o adiciones.

Algunas normas importantes en la fabricación de morteros son:

- NCh 158: Cemento – Ensayos de flexión y compresión de morteros de cemento.

- NCh 163: Áridos para morteros y hormigones – Requisitos generales.

- NCh 1928: Albañilería Armada – Requisitos para el diseño y cálculo.

- NCh 2123: Albañilería Confinada – Requisitos de diseño y cálculo.

- NCh 2256/1: Morteros – Parte 1: Requisitos generales.

Morteros predosificados

La fabricación de los morteros predosificados cumple con los requisitos técnicos exigidos por las normas de construcción, obteniendo productos de calidad con mejores propiedades.

Ventajas respecto de morteros hechos en la obra:

- a) Áridos libres de material orgánico.

- b) Permite dimensionar consumos con mayor precisión.

- c) Estricto control de la cantidad de materias primas. Sólo se debe adicionar agua.

- d) Se minimiza la pérdida de material en la obra.

- e) Se eliminan los tiempos de confección del mortero, en beneficio del aumento de

- rendimiento del albañil.

- f) Se minimiza la zona de acopio de materiales y se obtiene mayor limpieza en la

- obra.

- g) Evita la compra de materiales por separado, disminuyendo proveedores.

- h) Se logra confiabilidad en la calidad de los trabajos terminados.

- i) Se minimizan las eflorescencias.

- j) El usuario obtiene asesoría técnica a la cual recurrir, en caso de que requiera

- instrucciones o ante cualquier inconveniente.

Suministro

Los morteros predosificados en seco normalmente son suministrados en sacos o en silos.

En sacos, los formatos más utilizados son de 25 kg ó 45 kg.

En el caso del mortero a granel, éste se suministra en silos estancos que tienen capacidades de 20 a 30 toneladas, aproximadamente. Estos silos pueden almacenar el material en seco durante tres meses, aproximadamente, pero en la obra, normalmente, el mortero es utilizado en pocos días (no más de una semana). Además, existen máquinas humidificadoras que se conectan a estos silos, lo que permite obtener el material húmedo, listo para ser trasladado desde el silo hacia el frente de trabajo.

Morteros hechos en la obra

Después de aceptar los materiales componentes del mortero y calcular su dosificación, se tiene que medir la cantidad de cada componente para preparar la cantidad de mortero requerida para un tiempo prudente de trabajo (un tiempo prudente de trabajo esta en torno a ⅔ del tiempo de inicio del fraguado del mortero). Lo que se busca es mantener un material plástico, pegajoso y con adecuada retentividad del agua.

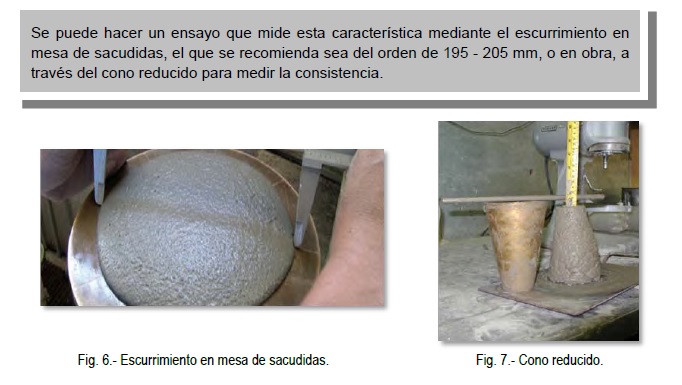

En los ensayos de aceptación, en el laboratorio, es conveniente obtener una consistencia de 200 a 230 mm de escurrimiento en la mesa de sacudida (NCh 2257/1) y una retentividad igual o superior a 70%.

El proyectista puede imponer las proporciones del mortero o indicar solamente los requisitos que debe cumplir la mezcla.

En el primer caso, el proyectista ya ha hecho los ensayos necesarios y hace valer su experiencia de obra para lograr sus objetivos. El constructor solamente tiene que medir los materiales dentro de las tolerancias normales.

Cuando se indica los requisitos que debe cumplir la mezcla, deja al constructor la libertad de elegir los materiales y lo obliga a dosificar la mezcla, hasta cumplir los requisitos establecidos en la especificación técnica particular de la obra.

Al iniciar el carguío de los componentes en la mezcladora, se esta iniciando prácticamente la fabricación del mortero.

- El cemento y la cal se deben usar por saco completo o por medio saco.

- La arena está expresada como material seco y con una exactitud de ± 2%.

- Los aditivos y las adiciones se usan en las proporciones y la exactitud indicadas por

su fabricante. - La cantidad de agua de amasado a emplear, tiene que considerar la cantidad de

agua aportada por la arena.

Cuando la arena se mide en volumen, puede dar buen resultado si se hace en forma

correcta, para ello se puede usar una caja resistente con un volumen exacto. Sin embargo,

hay que tener presente que el contenido de humedad de la arena es muy incidente cuando

se mide en volumen, porque se esponja y el volumen crece mucho. Se debe consultar o

calcular el esponjamiento para corregir el volumen a medir.

Si los componentes se midieran en peso, hay que tener presente, por ejemplo; que al

aumentar un 5% del peso de la arena húmeda puede significar un aumento de 40% en su

volumen, cuando contiene una cantidad importante de granos finos.

No medir por paladas: errores del 50% son comunes cuando una palada es usada como

proporción de los ingredientes.

El mezclado manual debe ser evitado, pues siempre significa un riesgo de obtener un mortero mal mezclado. Si se está obligado a mezclar a pala, el cemento y la arena seca se mezclan primero hasta obtener un color homogéneo. Después se agrega cuidadosamente el agua, para evitar que escurra la lechada de cemento y agua. La mezcla tiene que ser sistemática, tanto cuando los materiales están secos como cuando ya se ha agregado el agua. El mezclado manual sólo debe utilizarse en amasadas menores a 100 ó 150 litros o en morteros de resistencia a la compresión bajo 50 kg/cm2.

El mezclado mecánico debe usarse siempre que sea posible. Los componentes se mezclan primero en seco, agregando después el agua. En la mezcla mecánica el tiempo mínimo que se recomienda es de 5 minutos o los necesarios para cumplir 120 revoluciones.

La clase de mezcladora más simple es de caída libre (“trompo”). Siempre está rotando suavemente y se basa en el principio de que el mortero es levantado y dejado caer por su propio peso. Cuando el mortero no cae es porque sigue pegado al tambor, entonces no se logra una verdadera mezcla. Bajo buenas condiciones de mezclado, el tiempo de la operación debe ser superior a 10 minutos. En una mezcladora de paletas, el tambor es estacionario y las aspas rotan. En un mezclador de mezcla forzada, o de contraflujo, las paletas y el tambor rotan en sentidos opuestos. Estas máquinas son mucho más eficientes que el trompo y producen un mortero más homogéneo. El tiempo de mezclado debe ser de entre tres a cinco minutos.

El agua de amasado debe ser agregada siempre con cuidado, y la cantidad debe ser ajustada según la finalidad del mortero y las necesidades del albañil. Los morteros que contienen cemento u otros ligantes hidráulicos tienen que ser usados en un plazo menor al tiempo de inicio de fraguado y que depende de la cantidad de agua de amasado, del uso de aditivos retardadores y cales, y del clima del sitio de colocación. El inicio del fraguado del mortero se determina en la obra, según NCh 2183.

Cuando el mezclado se ha completado, no se debe agregar más agua para reducir la eventual rigidez.

Los morteros de cal aérea pueden ser usados durante más largo tiempo, si ellos permanecen con la plasticidad requerida.

El uso de aditivo incorporador de aire favorece la trabajabilidad y la impermeabilidad del mortero, pero puede disminuir la resistencia a la compresión y a la adherencia. Son miles de pequeñas burbujas que se ubican en la interfase (superficie entre el aglomerante y los granos de arena), impidiendo el contacto completo. Esto se compensa, generalmente, aumentando la dosis de cemento y siguiendo las instrucciones del productor del aditivo.

Además, se debe considerar que muchos de los aditivos usados comúnmente en la fabricación de morteros producen cierta incorporación de aire.

Cuando el mortero ya está mezclado, debe permanecer protegido en la sombra.

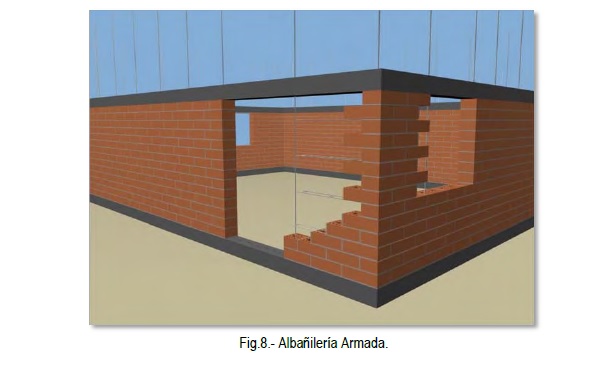

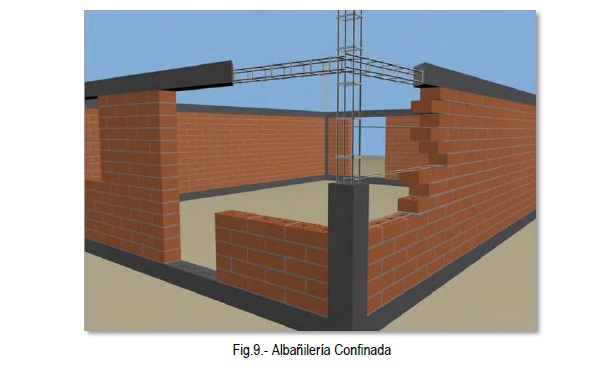

Descripción de sistemas constructivos en Albañilería

Albañilería armada: Albañilería que lleva incorporados refuerzos de barras de acero en las perforaciones verticales y en las juntas (o tendel) de las unidades.

Albañilería confinada: Albañilería reforzada con pilares y cadenas de hormigón, elementos que enmarcan y se hormigonan contra el paño de albañilería.

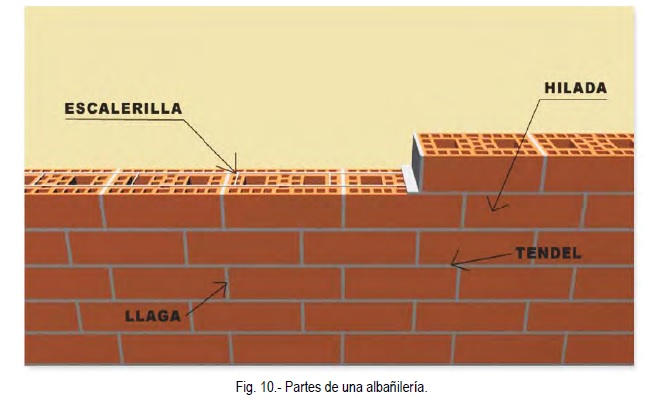

Descripción de las partes que forman una albañilería

En la construcción de un muro de albañilería, es necesario conocer cuál es el nombre técnico de las partes que lo componen, que pueden resumirse en:

Hilada: Conjunto de ladrillos colocados en un mismo plano horizontal de una albañilería.

Llaga: Se llama llaga a la unión vertical entre dos ladrillos en un muro de albañilería.

Cara: Corresponde al lado del muro por el cual se pone la lienza, también recibe el nombre

de plomo del muro.

Contracara: Es el lado opuesto o posterior a la cara del muro, también recibe el nombre de

tras plomo.

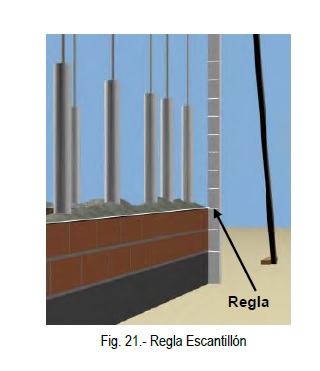

Escantillón: Corresponde a la medida del espesor del mortero del tendel, más la altura del ladrillo. También se le llama descantillón. Normalmente en la obra, se llama por equivocación con este nombre a la regla guía donde se marca la medida del escantillón.

Tendel: Capa horizontal de mortero que une las hiladas.

Escalerillas: Elemento de refuerzo, formado por barras de acero transversales, soldadas a dos barras longitudinales. Se colocan sumergidas en el mortero, entre las hiladas de ladrillos.

Tipos de aparejos

Se pueden construir muros de diferente configuración, dependiendo el uso que se le quiera dar. Los tipos más usados son:

De soga: El ladrillo va puesto sobre su cara y su canto tiene, en la hilada, la misma dirección del muro.

La traba puede ser a la mitad del ladrillo o a un tercio de él. Es la forma de colocación más usada.

Tizón o de cabeza: El ladrillo va puesto sobre su cara y su cabeza, en la hilada, tiene la misma dirección del muro. Su mayor dimensión es perpendicular al muro. Permite obtener muros de mayor espesor.

Pandereta o panderete: Colocado sobre su canto, y su cara, en la hilada, tiene la misma dirección del

muro. Se utiliza en cierres perimetrales de terrenos y como tabique en interiores.

Sardinel: Van colocados de canto y su cabeza, en la hilada, tiene la misma dirección del muro. Su mayor dimensión es perpendicular al muro. Permite obtener muros de mayor espesor (gradas de escaleras,

bordes de terrazas y dinteles).

1.2 Equipos y herramientas propias de la especialidad

Huincha de medir:

Esta herramienta se usa para comparar y/o chequear medidas. Su cuerpo es fabricado de metal y/o plástico, la huincha es metálica, acerada y flexible. Trae medidas en centímetros (cm) y pulgadas

(in).

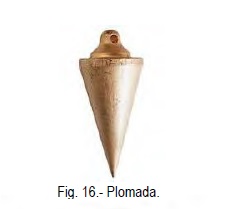

Plomada:

Instrumento generalmente metálico, pendiente de una cuerda. Se usa para dar la condición de verticalidad de un elemento. En este caso, es para aplomar la regla en que se marca el escantillón.

Lienza:

Cordel que se utiliza como guía para mantener alineada horizontalmente la hilada de ladrillos.

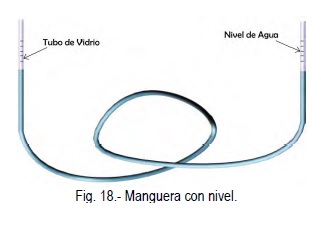

Manguera:

Se utilizan de goma o plástico, las que pueden ser transpa-rentes, para ver el agua contenida en ella. De lo contrario, se introducen en sus extremos tubos de vidrio transparentes. Estas se usan para trasladar medidas a nivel y dar la condición de horizontalidad.

Nivel de burbuja:

Un nivel es un instrumento de medición. Cuerpo fabricado en madera, aluminio, o plástico.

En su cuerpo, cuenta con tres pequeños tubos de vidrio o plástico transparente, los que están llenos de líquido con una burbuja de aire en su interior. La burbuja es de tamaño inferior a la distancia entre

las dos marcas, ver Fig. 20. Si la burbuja se encuentra simétricamente entre las dos marcas, el instrumento indica un nivel exacto (para fines prácticos), que puede ser horizontal, vertical o diagonal a 45º u otro ángulo, dependiendo de la posición general del instrumento.

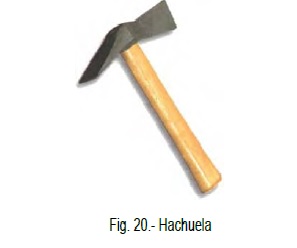

Hachuela:

Herramienta de acero, con mango de madera o metal. La cabeza tiene un extremo en punta o aguzada y el otro extremo en forma plana (pato). Generalmente se usa con ladrillos con pre-corte. También con ambas puntas planas pero giradas en 90º.

Regla para escantillón:

Es utilizada por los albañiles para marcar el espesor, ladrillo más mortero, de cada hilada en la confección de un muro.

Consta de dos elementos de aluminio verticales, en los cuales se marcan las alturas de las hiladas para luego, por medio de una lienza entre las dos varas, guiar al albañil en la colocación del ladrillo, asegurando horizontalidad y regularidad en las hiladas.

Plana albañil:

Herramienta de cuchara plana y punta recta con mango de madera. Se usa para cargar el mortero en las hiladas de ladrillos y retirar el eventual exceso de mortero en las caras del muro.

Batea:

Elemento que, en la actualidad, se obtiene al cortar longitudinalmente un tambor plástico o metálico. Se utiliza para recibir o almacenar el mortero de pega, ajustar su trabajabilidad y desde ahí colocarlo en las hiladas y construir las albañilerías.

Tambor metálico o plástico:

De capacidad aproximada a los 200 litros, es utilizado para mantener agua y ajustar la trabajabilidad del mortero de pega, así como para saturar los ladrillos hasta condición S.S.S. (Saturado Superficialmente Seco). Debe estar siempre limpio, sin aceite o suciedad que afecte la adherencia de los ladrillos.

Baldes:

Generalmente son de plástico y tienen diversos usos dentro de la obra, como trasladar agua para preparar más mezcla, trasladar mezcla y como implemento de limpieza.

Pala punta de huevo:

Herramienta usada para cargar arena, grava, etc. Además, el albañil la utiliza para extender mezcla sobre las hiladas de ladrillos para continuar con la construcción de un muro.

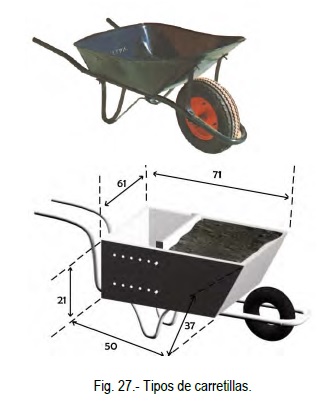

Carretilla:

Vehículo menor a tracción humana, usado para transportar arena o mortero. La carretilla más utilizada es la llamada tubular, su capacidad aproximada es de 80 L. Otra carretilla es conocida como dosificadora, la que tiene una capacidad de 90 L. Posee perforaciones para fijar una compuerta con la que se puede ir disminuyendo su capacidad de 5 en 5 L, lo que facilita la medición de la arena para hacer las dosificaciones de morteros de pega en volumen controlado.

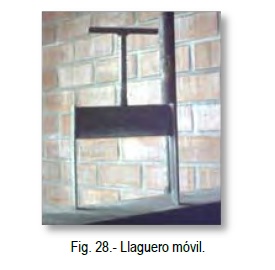

Llaguero móvil:

Herramienta creada y desarrollada en obra por los albañiles, que tiene como función compactar el mortero en las canterías verticales (llaga).

Cantero:

Herramienta creada y desarrollada en obra por los albañiles, que tiene como función darle terminación a las canterías. Se pueden encontrar con distintos perfiles y formas para dar diferentes tipos de terminaciones.

Esponja:

Elemento que se utiliza para limpieza de albañilería. Luego de que la porción del muro está terminado, se procede a limpiar con agua y esponja para sacar los residuos de mortero, antes de que se adhiera la

mezcla al paramento.

Caballete y tablero:

Elemento que puede ser metálico o de madera, sobre el cual se coloca el tablero (madera). En conjunto constituye una plataforma básica de trabajo empleada por el albañil para llegar a alturas que le permitan continuar construyendo el muro y realizar detalles o remates.

Trompo o betonera:

Máquina de carga manual, en la cual se prepara el mortero de pega para los ladrillos, de distintas capacidades, entre ellas 130 L. Existen con motor eléctrico y a gasolina.

Silos con o sin humidificador:

Elemento de acopio que, generalmente es metálico, el cual sirve para almacenar morteros predosificados en seco. Estos silos tienen dimensiones tales que sirven para almacenar 20 ó 30 toneladas de mortero predosificado seco. Cuando al silo se le agrega un equipo humidificador, se puede obtener mezcla húmeda lista para ser transportada a los puntos de colocación. El agua de amasado requerida se calibra

en el equipo en forma manual, según la trabajabilidad y la consistencia especificada.

1.3 Cálculos básicos de aritmética y geometría plana

Cuatro operaciones básicas

El albañil debe tener un conocimiento de las matemáticas para hacer una gran variedad de tareas, como: ¿cuántos ladrillos entran en la altura de la pared?, ¿cuál es la distancia entre las aberturas?, y otras preguntas que el albañil va a tener que resolver a lo largo de todo el desarrollo constructivo de la obra. Por eso es tan importante que domine la utilización de estas cuatro operaciones básicas: suma, resta, multiplicación y división. Además, de esta forma se asegura una cuantificación exacta de materiales y control de los metros lineales o metros cuadrados, etc., que está ejecutando.

Por ejemplo:

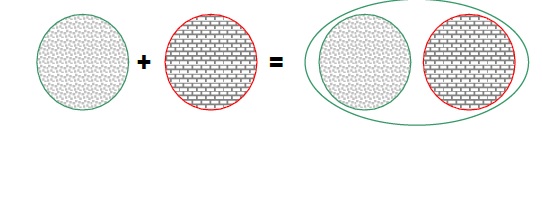

a) Suma: Si hay dos grupos de elementos iguales y se desea saber cuántos existen en total, lo que se hace es unir los grupos y contar los elementos del conjunto unión. A esa operación se le llama suma.

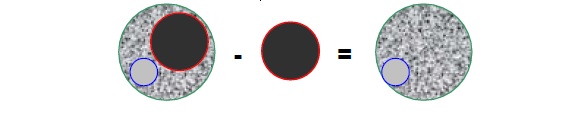

b) Resta: Si de un conjunto de elementos se retiran algunos y se desea saber cuántos quedan, lo que se realiza es una resta.

c) Multiplicación: La multiplicación es una suma en la que todos los sumandos son iguales.

Multiplicar dos cantidades consiste en sumar reiteradamente la primera, tantas veces como

indica la segunda.

Así, 4 × 3 = 4 + 4 + 4

El resultado de la multiplicación de varios números se llama producto. Los números que se

multiplican se llaman factores o coeficientes e, individualmente, multiplicando (número a

sumar) y multiplicador (veces que se suma el multiplicando).

5 × 2 = 5 + 5 = 10

2 × 5 = 2 + 2 + 2 + 2 + 2 = 10

4 × 3 = 4 + 4 + 4 = 12

m × 6 = m + m + m + m + m + m = 6m

Aplicación:

En un m² de muro de soga se necesitan 40 ladrillos. Necesitamos construir 60 m².

Desarrollo: 40 ladrillos x 60 m² = 240 unidades de ladrillos.

d) División: El cociente es el resultado de una división. Por ejemplo, en la división 6:3, el

cociente es 2 y el resto es 0. Es bueno señalar que el cociente es el resultado de una

división y que cuando esta se efectúa, sirve para multiplicarlo con el divisor, sumarle el resto

o residuo y obtener el dividendo. Dicha operación es la forma para comprobar si el cociente

obtenido de una división cualquiera es correcto.

Ejemplo:

24: 6 = 4 porque 4 (cociente) ∗ 6 (divisor) + 0 (resto o residuo) = 24 (dividendo)

En este caso, si se realiza el procedimiento correcto de división, se obtiene que el resto o

residuo es 0, ya que la división es exacta.

Usted se podrá dar cuenta que 25: 0 = no tiene solución, ya que no existe número alguno

que multiplicado por 0 dé 25, pero 0: 25 = 0, porque 0 multiplicado por 25 es igual a 0.

También se ve el cociente en un número mixto donde es la parte entera, el resto o residuo

es el numerador y el divisor es el denominador de la parte fracción de dicho número mixto.

Aplicación:

Al pegar ladrillos de un largo de 29 cm (0,29 m) con una llaga de 1 cm (0,01 m) para el

mortero de pega, en una longitud de 5,70 m, ¿cuántos ladrillos calzan en esta longitud?

Desarrollo: 5,70 m : (0,29 m + 0,01 m) = 5,70 m : 0,30 m = 19 unidades de ladrillos.

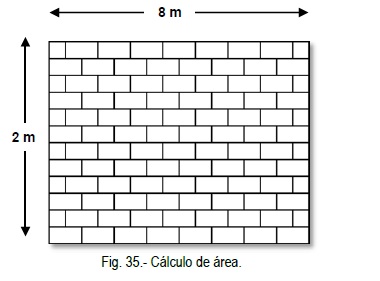

Calculo del área

El área corresponde a la superficie de una figura y para conocerla se debe multiplicar el alto

por el largo en la figura (la figura debe tener sus esquinas a escuadra o ángulo recto; de lo

contrario, se debe hacer otro cálculo diferente al de este ejemplo). En construcción, se

utiliza para conocer los m² (metros cuadrados) de una superficie; en este caso, m² de

albañilería.

Aplicación:

Calcular la superficie del muro de

albañilería de ladrillos, que tiene las

dimensiones indicadas en la Fig.- 35

Desarrollo:

Alto del muro = 2 m

Largo del muro = 8 m

Superficie: 2 m x 8 m = 16 m²

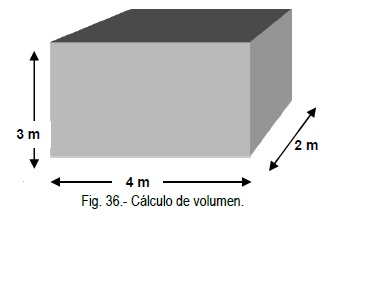

Cálculo de volumen

El volumen corresponde a la capacidad en litros o metros cúbicos (L o m³) que posee un

cuerpo geométrico. Para conocer esa capacidad, en el caso de un cajón de lados paralelos,

se debe multiplicar su largo por su ancho y por su espesor (profundidad o altura).

Se utiliza para calcular la cantidad de material necesario, como m³ de arena, m³ de

hormigón, etc. (m³ = metros cúbicos).

Aplicación:

Para conocer el volumen en m³ de arena para la figura, se debe proceder de la siguiente

manera:

Largo = 4 m

Ancho = 2 m

Alto = 3 m

Volumen = 4 m ∗ 2 m ∗ 3 m = 24 m³ de arena.

Nota:

- 1 m³ es igual a 1.000 L.

- 1 m³ de arena es igual a 1.000 L de arena

1.4 Conceptos técnicos de obra: medir, alinear, aplomar,

nivelar

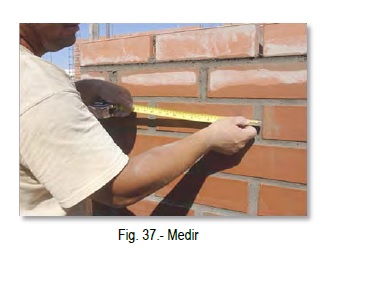

Medir:

Es comparar. Para ello, se puede utilizar

una huincha, la cual entrega dos sistemas

de medición, el métrico decimal y el inglés

en pulgadas. Con ello, sólo se tienen que

traspasar las medidas especificadas en

un plano al terreno.

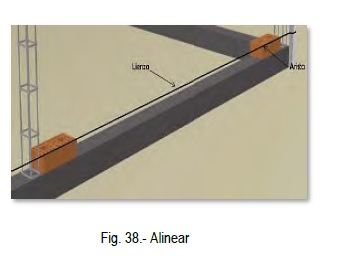

Alinear:

Es dar la condición de rectitud a una fila o

hilera de elementos; en este caso, a una

hilada de ladrillos. Para ello, se utiliza una

lienza tensada para ir ubicando cada

unidad de ladrillo.

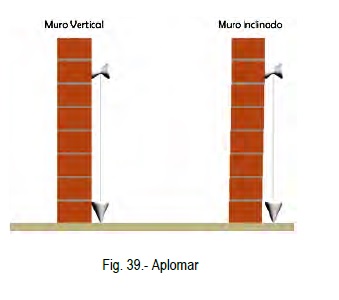

Aplomar:

Es dar la condición de verticalidad a un

elemento. En albañilería, se utiliza la

plomada, la cual trae una nuez, elemento

que se apoya en la regla que guía la

construcción del muro. Mientras mayor

sea la distancia o altura de separación de

la nuez con la plomada, mayor precisión

se obtiene.

Al apoyar la nuez, sólo se debe ver una

pequeña luz entre la plomada y la regla

(más o menos 1 mm). En el caso de no

existir nuez en el plomo o plomada, se

debe considerar la medida de separación

superior.

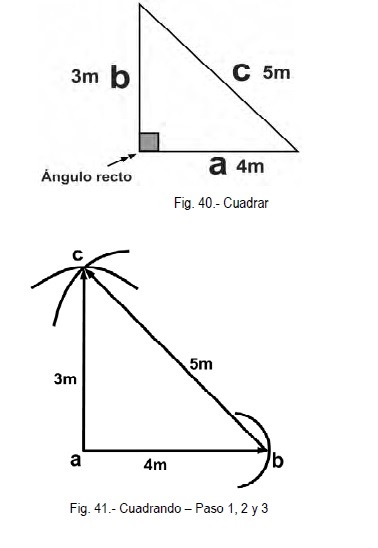

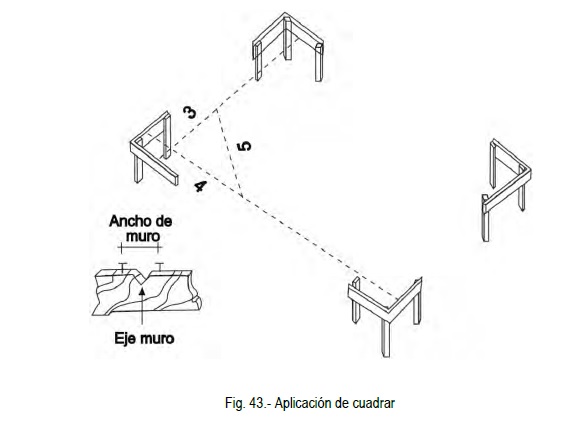

Cuadrar:

Es dar forma de cuadro o de cuadrado.

En el caso de la construcción en

albañilería, es frecuente que se requiera

trazar las líneas de construcción de dos

muros, que deben ir ubicadas a 90º entre

sí. Para esto, se puede utilizar el

siguiente método para cuadrar en obra,

siguiendo estos pasos:

- Se define por medio de la ubicación en

el plano un punto de inicio, que es desde

donde se debe tener el ángulo recto (en

este caso, el punto “a” de la figura Nº 41). - Desde el punto “a” al punto “c”, con

una huincha metálica de medir, se miden

3 m y se traza una semicircunferencia, tal

como lo muestra la figura Nº 41. - Luego, desde el punto “a” al punto “b”,

con la misma huincha de medir, y se traza

otra semicircunferencia a una distancia de

4 m, tal como lo muestra la figura Nº 41. - Posteriormente, desde el punto “b” al

punto “c”, con la misma huincha de medir,

se traza la última semicircunferencia a

una distancia de 5 m. - Finalmente, para trazar las líneas de

construcción de los muros, se delinea con

tizador, desde el punto “a” hasta el punto

“c”, haciendo coincidir la lienza con la

intersección de la semicircunferencia y se

tiza la primera línea de construcción de

un muro hasta la longitud o medida de

construcción de éste.

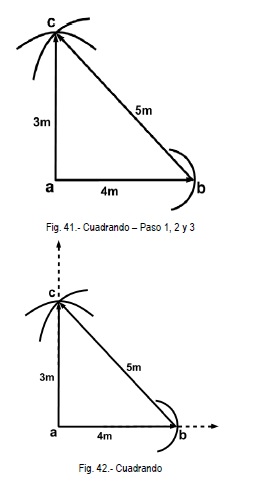

Para continuar con el trazado, la segunda línea de construcción se tiza sobre la línea del

punto “a” al punto “b”, hasta la longitud o medida de construcción de este muro.

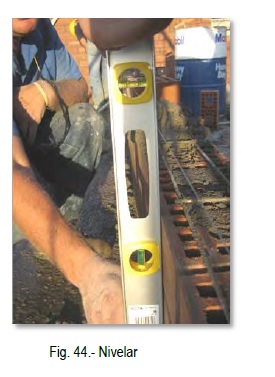

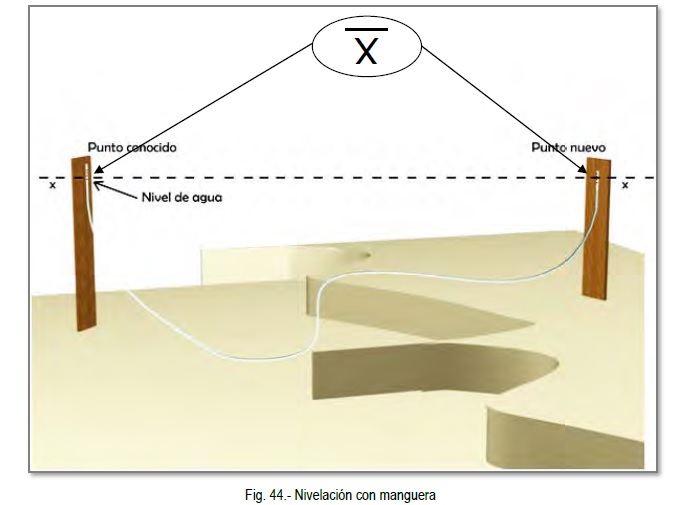

Nivelar:

Es dar la condición de horizontalidad a un elemento. En

este caso, a las hiladas de ladrillos.

Para ello, se podría utilizar una manguera con agua, sin

burbujas en su interior. El agua se debe ver en la

manguera; si la manguera no es transparente, se usan

tubos de vidrio, colocados en ambos extremos de ella.

Se comienza marcando en una de las reglas guías de

construcción del muro (escantillón) una altura conocida

(generalmente, 1 m sobre la altura del sobrecimiento).

La marca es una letra X bajo una raya horizontal de la

medida patrón: X

Luego se ubica un extremo de la manguera en la raya horizontal de la regla donde se marcó

la medida patrón y se hace coincidir la altura del agua con la marca.

Mientras tanto, en el extremo contrario, otra persona debe ubicar en la manguera la otra

regla guía, a una altura aproximada al nivel en que está el extremo de la medida patrón.

Cuando el agua esté quieta, significa que este nivel coincide con la medida patrón, entonces

se marca en el nuevo extremo con una raya horizontal y bajo ella una letra X.

1.5 Implementos de seguridad básicos a utilizar en la

confección de albañilería

Casco de seguridad:

La mayoría de los cascos son de plástico.

Su función es proteger la cabeza de

posibles golpes, lo que se logra

distribuyendo el impacto del golpe en una

superficie mayor.

Guantes de seguridad:

Pueden ser de goma y se utilizan para

proteger las manos y muñecas de

lesiones, durante las faenas propias de la

albañilería.

Zapatos de seguridad:

Su uso en la obra es obligatorio, protege

los pies de cualquier golpe o elemento

peligroso, ya que son robustos y tienen

una punta de acero.

Lentes de protección:

Son de plástico y se utilizan para proteger

los ojos de cualquier objeto peligroso,

durante la faena de albañilería u otras

faenas que se realicen dentro de la obra.

1.6 Estimación de materiales y recursos necesarios para

construir una albañilería

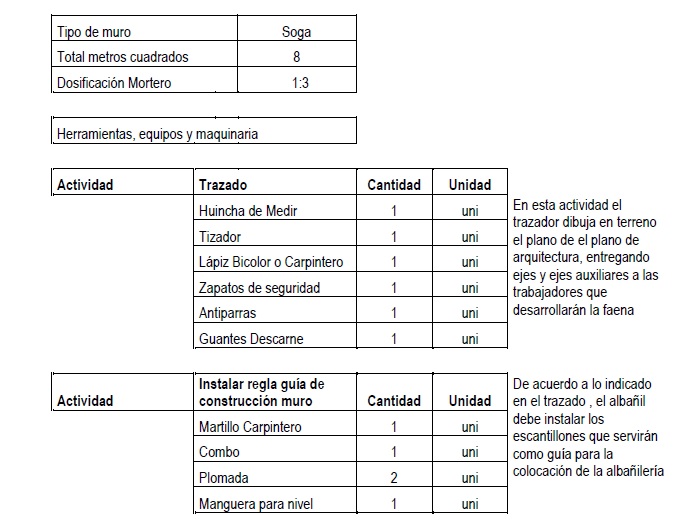

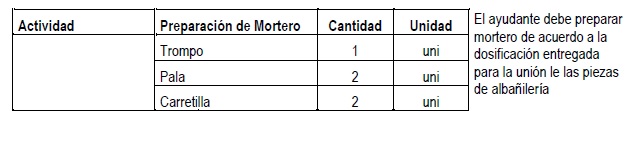

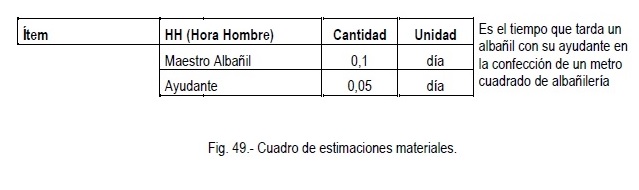

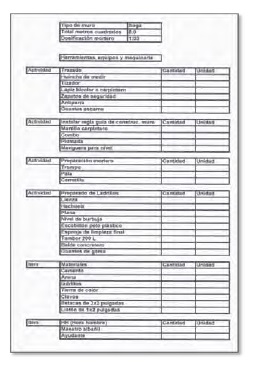

Para cuantificar la cantidad de recursos, tales como herramientas, materiales, equipos,

maquinaria y HH (horas hombre) necesarios para la construcción de muros de albañilería,

es recomendable preparar una tabla de chequeo de recursos (como muestra la figura Nº

49), para asegurarse de considerar cada uno de ellos.

Lo primero que se debe conocer es el tipo de muro que se va a construir, la superficie total

en m² y la dosificación del mortero o el tipo de mortero predosificado seco a emplear. En el

caso de los ladrillos, se cuenta la cantidad de éstos para cada m² y su respectivo mortero de

pega.

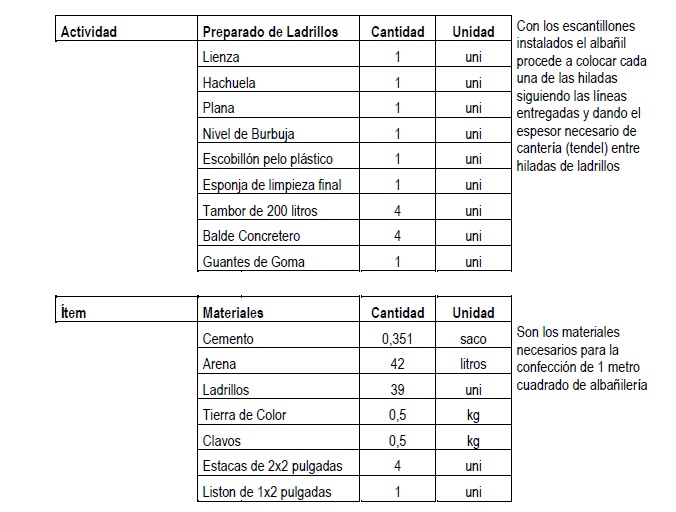

Un ejemplo de la cubicación de un muro es el siguiente:

La cantidad de ladrillos que se necesitan para construir 1 m² de muro de soga, es de 39

unidades y la cantidad de mortero se encuentra entre los 65 y 75 L. Se podría considerar la

misma cantidad de litros de mortero para calcular el volumen de arena en litros, pero esto es

válido sólo si la arena está seca.

Pero para saber la cantidad de cemento, se debe

conocer la dosificación que se empleará. Suponiendo

una dosificación 1:3 en volumen (cemento:arena),

significa que la cantidad de cemento corresponde a un

tercio del mortero en volumen. Si son 70 L de arena

seca, se debe dividir por tres (70:3 = 23,3 L de

cemento que está seco).

Pero como un saco de cemento contiene 42,5 kg y

corresponde a 28,3 L, por lo tanto al dividir estos

valores; 42,5 kg / 28,3 L = 1,5 kg/L.

Entonces, un litro de cemento seco es equivalente a

1,5 kg. Por lo tanto, 23,3 L de cemento corresponden

a 35 kg (o sea 23,3 L x 1,5 kg/L = 35 kg).

Para una dosificación 1:3 en volumen, corresponde:

Arena = 70 L

Cemento = 35 kg

En la tabla que se indica en la figura 49, sólo se deben completar los casilleros

correspondientes a la cantidad y unidad en la que se están expresando los recursos, es

decir, que pueden ser: m lineales, m², m³, c/u, pulgadas madereras, unidad, etc.